این فرآیند یکی از مراحل پرهزینه موجود در کارخانه های فرآوری است،به نحوی که بیش از ۵۰ درصد هزینه های سرمایه گذاری و عملیاتی را به خود اختصاص می دهد. بنابراین طراحی، انتخاب مدار مناسب، بهینه سازی و کنترل از پارامترهای مربوط به مدار خردایش است که با در نظر گرفتن آ نها م یتوان نه تنها بازدهی مکانیکی را افزایش داد بلکه محصول مطلوب تری را برای مراحل پرعیارسازی آماده کرد. عملیات خردایش در صنایع مختلف مثل صنایع معدنی، عمران، صنایع شیمیایی ، مهندسی مواد، کشاورزی، صنایع غذایی و نظایر آن کاربرد فراوان دارد. اگر چه هدف از

خردایش در این صنایع از جنبه های زیادی مشابه هم است ولی از خیلی از جنبه ها نیز متفاوت است. این تفاوت در آزمایشگاه و صنعت نیز وجود دارد.

تقسیم بندی تجهیزات خردایش طیف وسیعی از تجهیزات

خردایش در دنیا وجود دارد. علت اصلی فقدان استانداردسازی کاربرد این تجهیزات، گوناگونی مواد تحت خردایش، کیفیت محصول مورد نیاز، محدودیت تئوری خردایش و اطلاعات اقتصادی لازم برای هزینه های سرمای هگذاری وعملیاتی در صنایع مختلف است. اما برای سهولت انتخاب و به کارگیری این تجهیزات، طبقه بندی آن ها ضروری است. تجهیرات خردایش را م یتوان از جنبه های مختلف مثل اندازه بار ورودی، اندازه محصول، نحوه اعمال نیرو و مکانیزم شکست، محیط خردایش، کاربرد در مدار و نظایر آن طبقه بندی کرد.

بر اساس مکانیزم های شکست و خردایش

بر اساس مکانیزم های شکست و خردایش خردایش مواد معدنی در اثر سه مکانیزم فشار، ضربه، برش و سایش یا ترکیبی از آن ها انجام می گیرد. بر این اساس می توان تجهیزات مختلف را طبقه بندی کرد در جدول۱-۲ طبقه بندی تجهیزات خردایش بر اساس مکانیزم شکست ارایه شده است

بر اساس محیط خردایش خردایش به صورت تر یا خشک انجام میشود . عموما سنگ شکنی به صورت خشک انجام م یشود. تنها در مواقعی که ماده معدنی رس زیاد داشته باشد از سنگ شکن هایی با افشانه آب( Water flash) 1 استفاده م یشود. آسیا کردن به صورت تر و خشک انجام م یگیرد. بیشترین کاربرد آسیا به روش خشک، در مورد سنگ آهن، صنایع سیمان، زغال سنگ حرارتی و خرد کردن کان یهای صنعتی مانند باریت، بنتونیت، فلدسپات، سیلیس، تالک و نظایر آن استفاده می شود. آسیا کردن کانی های فلزی به دلیل مراحل بعدی معمولا به صورت تر انجام می گیرد.

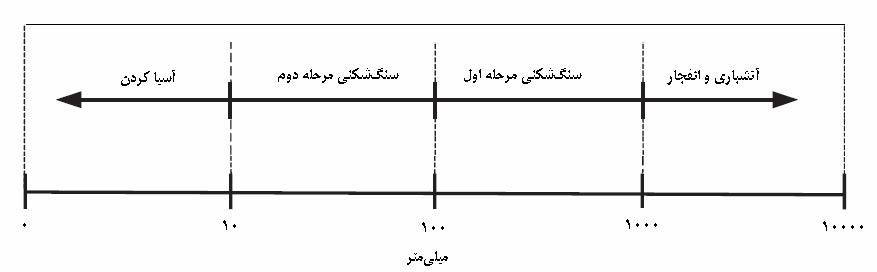

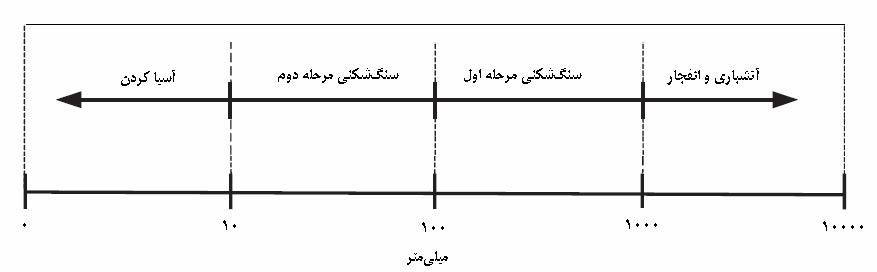

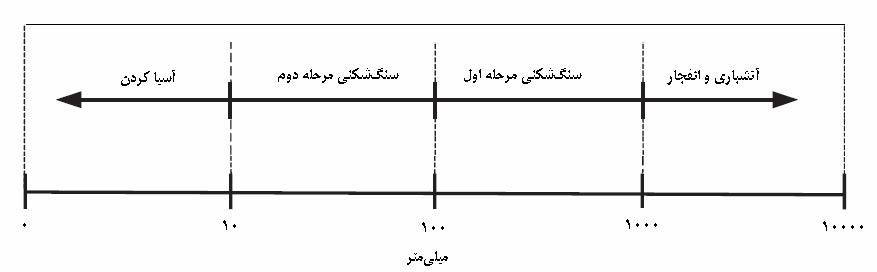

بر اساس کاربرد تجهیزات در مدار بر اساس ابعاد بار اولیه و نسبت خردایش تجهیزات، خردایش در چند مرحله انجام می گیرد. این مراحل شامل سنگ شکنی اولین،دومین، سومین ، آسیا کردن مرحله اول (درشت دانه) ، دوم (متوسط) و آسیا کردن دانه ریز و میکرونیزه کردن است. بنابراین یکی ازطبقه بندی تجهیزات خردایش کاربردی ترین طبقه بندی تجهیزات خردایش بر اساس کاربرد آن ها در مدار خردایش است. جدول۱-۲ طبقه بندی تجهیزات خردایش بر اساس مکانیزم خردایش

| مرحله خردایش |

مکانیزم شکست |

تجهیزات |

| سنگ شکنی و آسیا کردن |

فشار |

سنگ شکن فکی، سنگ شکن ژیراتوری، سنگ شکن مخروطی، سنگ شکن غلتکی، سنگ شکن غلتکی با فشار بالا |

| ضربه |

سنگ شکن ضربه ای و سنگ شکن های قفسی |

| برش و فشار |

سنگ شکن سرعت پایین، سنگ شکن غلتکی دندانه دار |

| ضربه و سایش |

آسیاهای گردان، آسیاهای لرزان و آسیاهای جت میل(دمشی) |

| ضربه و برش |

آسیاهای چکشی |

| فشار و برش |

آسیاهای غلتکی |

| سایش |

آسیاهای مجدد و آسیای برجی |

|

جدول۱-۳ طبقه بندی خردایش بر اساس ابعاد محصول و انرژی ویژه

| مرحله خردایش |

نمونه تجهیزات مورد استفاده |

اندازه محصول (d80میکرون) |

انرژی ویژه (kWh/t) |

بازدهی مکانیکی (درصد) |

| سنگ شکنی اولیه |

سنگ شکن فکی، ژیراتوری، ضربه ای و استوانه دندانه دار (تک و دو استوانه) |

۱۰۵-۱۰۶ |

۰/۱-۲ |

۸۰ |

| سنگ شکنی دوم و سوم |

مخروطی استاندارد، مخروطی سرکوتاه ، غلتکی ، چکشی ، ضربه ای قائم و سنگ شکن غلتکی با فشار بالا |

۱۰۴-۱۰۵ |

۵۰-۳۰ |

| آسیا کردن درشت |

آسیای میله ای و آسیای چکشی |

۱۰۳-۱۰۴ |

۲-۴ |

۱۵-۳ |

| آسیا کردن متوسط |

آسیای خودشکن و نیم هخودشکن، آسیای گلوله ای، ارتعاشی و آسیاهای غلتکی |

۱۰۲-۱۰۳ |

۵- ۲۰ |

| آسیاکردن دانه ریز |

آسیای گلوله ای و آسیای لوله ای |

۱۰-۱۰۲ |

۲۰-۱۰۰ |

| پودرکنی (میکرونایزر) |

آسیای عمودی ، آسیای همزن دار و آسیاهای جت جت |

۱-۱۰ |

۱۰۰-۱۰۰۰ |

۱≥ |

تجهیزات خردایش تجهیزات خردایش در مقیاس صنعتی سنگ شکن ها و آسیاهایی که در مقیاس صنعتی مورد استفاده قرار می گیرند در زیر ارایه می شوند.

اولین مرحله خردایش قطعات بزرگ و سخت کانسنگ خروجی از معدن، سنگ شکنی و کاهش ابعاد است. کانسنگ هایی نظیرپلاسرهای قلع و طلا و کانی های ماسه ای معمولا نیاز به سنگ شکن اولیه ندارند. عملیات سنگ شکنی در مقیاس صنعتی به وسیله سنگ شکن های فکی، ژیراتوری، ضربه ای، بار دهنده سرخود، غلتکی دندانه دار، دندانه دار کم سرعت و گردان زغال انجام می گیرد.

الف- سنگ شکن فکی

سنگ شکن های فکی دارای دو فک یکی ثابت و دیگری متحرک هستند که با زاوی های خاص نسبت به هم قرار دارند. مواد ورودی به سنگ شکن به طور متناوب بین فکها تحت فشار قرار می گیرد و خرد می شود. این سنگ شکن ها را بر اساس نحوه لولا شدن فک متحرک به سه گروه بلیک ۱، دوج ۲ و یونیورسال ۳ تقسیم می کنند. در نوع بلیک، دوج و یونیورسال لولا به ترتیب در بالا، پایین و وسط فک قرار دارد. از بین مد لهای مختلف سنگ شکن فکی، نوع بلیک بیشترین کاربرد را دارد. نوع دوج تنها در آزمایشگاه برای تهیه محصول با دان هبندی یکنواخت استفاده می شود. فک ها از فولاد مقاوم در برابر سایش ساخته می شود. هر دو فک ممکن است مسطح یا فک ثابت مسطح و فک متحرک محدب باشد. سطح هر دو فک ممکن است صاف یا موجدار باشد. سنگ شکن بلیک در دو نوع بازوی ساده و مضاعف ساخته می شود. نوع بازوی مضاعف برای سنگهای سخت و نوع بازوی ساده برای سنگهای با سختی پایین استفاده می شود. این نوع سنگ شکن ها در کارخانه هایی که ظرفیت آن ها کمتر از ۱۰۰۰ تن در ساعت باشد به عنوان سنگ شکن اولیه استفاده میشود. مشخصات فنی، پارامترهای عملیاتی، کاربرد، مزایا و محدودیت های سنگ شکن فکی در جدول۱-۲ ارایه شده است.

ب- سنگ شکن ژیراتوری

سنگ شکن ژیراتوری از یک بدنه ثابت مخروطی شکل (جام) و یک هسته میانی خردکننده که حرکت ژیراتوری دارد، تشکیل شده است. مواد مورد نظر در فاصله بین بدنه ثابت و هسته متحرک خرد م یشوند. در مدت زمانی که در یک بخش از فضای داخل سنگ شکن هسته متحرک در حال نزدیک شدن به بدنه است، مواد در آن بخش خرد می شوند و در همین مدت زمان در قسمت مقابل، فاصله بین بدنه ثابت و هسته متحرک در حال زیاد شدن است و مواد در آن قسمت به تدریج به قسم تهای پایین تر حرکت کرده، فضای موجود را پر می کنند. بدین ترتیب عمل سنگ شکنی به طور دایم انجام می گیرد و نیروی لازم برای آن یکنواخت است. این سنگ شکن بر خلاف فکی نیاز به تغذی هکننده ندارد و م یتوان آن را مستقیما به وسیله کامیون های بزرگ معدنی از چند جهت باردهی کرد. این سنگ شکن در سه مدل محور متکی، معلق و ثابت ساخته م یشود. مشکلات فنی باعث محدودیت در ساخت مدل محور ثابت به ویژه در ابعاد بزرگ شده است به همین علت دو مدل اول بیشتر مرسوم است. ابعاد یا مدل این سنگ شکن با مشخصات جام و ابعاد دهانه و گلوگاه به شکل زیر بیان می شود:

- قطر جام در گلوگاه در دهانه ورودی

- قطر جام در دهانه در دهانه ورودی

- محیط جام در محل بار ورودی در دهانه ورودی

- بیشترین قطر در راس در دهانه ورودی

مشخصات فنی، ساختمانی، پارامترهای عملیاتی، مزایا و محدودیت های این سنگ شکن در جداول ارایه شده است. جدول۲-۱ مشخصات سنگ شکن های فکی متداول در صنعت

| مشخصات ساختمانی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| ابعاد سنگ شکن |

دهانه*عرض |

ارتفاع قائم |

دو برابر دهانه |

| بزرگترین اندازه سنگ شکن(mm) |

۱۶۰۰*۲۵۱۴ |

عرض فک |

۳-۳/۱برابر دهانه |

| حداکثر توان(kw) |

۴۰۰ |

دامنه نوسان فک |

) ۰٫۸۵دهانه ورودی) ۰/۰۵ |

| زاویه بین فک ها (درجه) |

۲۵-۲۰ |

سرعت فک متحرک(rpm) |

۳۵۰-۱۰۰ |

| پارامترهای عملیاتی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| ابعاد بار ورودی |

۹/۰-۸/۰اندازه دهانه |

نسبت خردایش |

۱/۹-۱/۴ |

| ابعاد محصول(درصد کوچکتر از دهانه) |

در حالت باز ۸۰ و بسته ۶۵ |

تابع توزیع دانه بندی |

گادین با شیب منحنیα=۰/۸۸ |

| کاربرد |

سنگ شکنی اولیه با ظرفیت تولید متوسط، خردایش مواد سخت و نیمه سخت به صورت خشک و مدار باز |

| مزایا |

مناسب برای خردایش کانسن گهای با حداکثر ابعاد نسبی یک متر، استفاده در مدارهای که اهمیت اندازه بار ورودی بیشتر از ظرفیت است ، دارای مزیت نسبی به ژیراتوری در خردایش مواد حاوی رس بالا ، قابل نصب در زیر زمین و روی زمین و هزینه سرمایه گذاری و نگهداری کمتر نسبت به ژیراتوری ، قابلیت ساخت به صورت چند تکه برای حمل و نصب آسان در مناطق دور دست یا به صورت زیرزمینی |

| محدودیت ها |

نیاز به فونداسیون قوی، ظرفیت کمتر نسبت به ژیراتوری در دهانه یکسان، فرسایش سطح فک ها، نیاز به سیلو و تغذیه کننده، هزینه نصب بیشتر نسبت به ژیراتوری |

| |

|

|

|

|

|

|

|

جدول۲-۲مشخصات سنگ شکن ژیراتوری

| مشخصات ساختمانی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| بزرگترین اندازه موجود دهانه((mm |

۱۸۳۰ |

نسبت قطر محور به دهانه ورودی |

۷/۱-۳/۱ |

| حداکثر توان(kw) |

۱۰۰۰ |

محیط دهانه خروجی به دهانه ورودی)در اندازه کوچکتر از۶۶ cm) |

۱۰-۸ |

| حداکثر ظرفیت(t/h) |

۱۰۰۰۰ |

محیط دهانه خروجی به دهانه ورودی)در اندازه کوچکتر از۶۶ cm) |

۵/۷-۵/۶ |

| زاویه بین جام و محور خردکننده )درجه( |

۳۰-۲۲ |

سرعت (rpm) |

۷۰۰-۱۷۵ |

| پارامترهای عملیاتی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| اندازه بار ورودی |

۹/۰اندازه دهانه |

نسبت خردایش |

۱/۱۰-۱/۳ |

| تابع توزیع دانه بندی |

گادین با شیب منحنی۸۳/۰=α |

ابعاد محصول )درصد کوچکتر از دهانه در حالت باز) |

۸۵درصد |

| کاربرد |

سنگ شکنی اولیه در مدار خردایش مواد سخت و نیمه سخت و ظرفیت تولید بالا به صورت خشک و مدار باز |

| پارامترهای عملیاتی |

| مزایا |

ظرفیت بالا نسبت به فکی در دهانه یکسان، استفاده در مدارهای که اهمیت ظرفیت بیشتر از اندازه بار ورودی است ، هزینه نصب پایین نسبت به فکی، بار دهی مستقیم با کامیون و عدم نیاز به سیلو و تغذیه کننده |

| محدودیت ها |

هزینه سرمایه گذاری و نگهداری زیاد، عدم کارآیی لازم در مواد حاوی رس بالا |

| |

|

|

|

|

|

پ- سنگ شکن ضربه ای

سنگ شکن ضربه ای از یک روتور چرخان حاوی چکشهای ثابت و محفظه حاوی سندان های ثابت تشکیل شده است. روتور درداخل محفظه به طور افقی با سرعتی مشخص گردش می کند. بار ورودی بر روی روتور سقوط کرده و در اثر ضربه چکش ها به طرف سندان پرتاب شده و خرد می شود. در این سنگ شکن فاصله بین چکش و سندان از بالا به پایین کاهش می یابد تا بدین ترتیب،علاوه بر کاهش مناسب دانه بندی محصول، کاهش ضربه وارده به سنگ شکن موجب تولید محصول گوشه دار و هم بعد می شود. سایرمشخصات این سنگ شکن در جدول ۲-۳ارایه شده است. جدول۲-۳ مشخصات سنگ شکن ضربه ای

| مشخصات ساختمانی و پارامترهای عملیاتی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| مدل |

اندازه دهانه ورودی |

حداکثر ظرفیت(t/h) |

۳۰۰۰ |

| حداکثربار ورودی(mm) |

۱۵۰۰ |

سرعت دوران (rpm) |

۱۰۰۰-۲۵۰ |

| نسبت خردایش |

|

۱/۴۰-۱/۱۰ |

سرعت خطی پره ها(m/s) |

۵۰-۱۵ |

| کاربرد |

این سنگ شکن ها زمانی که نیاز به نسبت خردایش بالا و تولید زیاد نرمه وجود داشته باشد و میزان سیلیس کمتر از ۱۵ درصد باشد به عنوان سنگ شکن اولیه در خردایش مواد ترد و با مقاومت کم مورد استفاده قرار می گیرد. |

| مزایا |

مزایا توانایی خردایش بار ورودی تا۵/۱متر، نسبت خردایش بیش از ۴۰ ، هزینه سرمای هگذاری کمتر نسبت به فکی و ژیراتوری |

| محدودیت ها |

سایش بالا در خردایش مواد حاوی بیش از ۸ درصد سیلیس، میزان مصرف بالای انرژی در تولید مواد دانه ریز و نیاز به تغذیه کننده |

| |

|

|

|

|

ت- سنگ شکن بار دهنده سرخود(Feeder breaker) سنگ شکن بار دهنده سرخود از سه جز اصلی بار دهنده، خردکننده و ریل برای حرکت سنگ شکن تشکیل یافته است. مواد به وسیله قیفی به طور پیوسته از معدن به بار دهنده باردهی شده و به وسیله آن به خردکننده انتقال م ییابد. مواد پس از خردایش به سیستم انتقال مواد هدایت می شوند. در این سنگ شکن به علت ساختمان ویژه خردکننده تنها مواد دان ه درشت خرد شده و مواد دانه ریز از آن عبور می کند. بدین ترتیب علاوه بر کاهش مصرف انرژی، از تولید نرمه نیز جلوگیری می شود. بیشترین کاربرد این سنگ شکن در معادن زیرزمینی زغا لسنگ است. سایر مشخصات این سنگ شکن در جدول ۲-۴ ارایه شده است. جدول۲-۴ مشخصات سنگ شکن بار دهنده سرخود

| مشخصات ساختمانی و پارامترهای عملیاتی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| مدل |

قطر خردکننده |

سرعت دوران (rpm) |

۳۰ |

| حداکثربار ورودی(mm) |

۲۰۰۰ |

سرعت نوار (m/s) |

۵/۰-۴/۰ |

| حداکثر ظرفیت(t/h) |

۶۰۰۰ |

حداکثر مقاومت فشارشی (MPa) |

۲۰۰ |

| کاربرد |

این سنگ شکن برای خردایش مواد نیمه سخت در معادن روباره برداری و زیرزمینی کاربرد دارد. |

| مزایا |

هزینه کم آماده سازی جایگاه نصب و کارهای عمرانی، خردایش و انتقال هم زمان مواد، کاهش زمان، هزینه و افت تولید در نصب مجدد، خردایش راحت مواد مرطوب، نیاز به فضای بالاسری کم، کاهش ارتفاع تخلیه و نیاز به رمپ و هاپر بزرگ و جابه جایی با چرخ یا چرخ زنجیری |

| محدودیت ها |

نسبت خردایش کم و سایش بالا |

| |

|

|

|

|

ث- سنگ شکن خردکننده کم سرعت(Low speed sizers) این سنگ شکن از دو استوانه با دندان ههای بسیار بزرگ تشکیل شده است که در خلاف جهت هم با سرعت پایین گردش می کنند. مواد در اثر وزن خود به سمت پایین حرکت می کنند و در بین دندان هها خرد میشوند. در این سنگ شکن همیشه مواد دانه درشت خرد می شود و مواد دان هریز از آن عبور می کنند که باعث کاهش مصرف انرژی و کاهش تولید نرمه می شود. به دلیل نیاز به فضا و ارتفاع کم، این نوع سنگ شکن برای کاربردهای زیرزمینی به ویژه زغال سنگ بسیار مناسب است. رطوبت کانسنگ تاثیری درعملکرد این نوع سن گشکن ندارد بنابراین می توان برای مواد رسی نیز از آن استفاده کرد. این سنگ شکن قابلیت خردایش قطعاتبزرگ کانسنگ را دارد و تنها محدودیت آن، خردایش کانسنگ های با مقاومت فشاری کمتر از ۲۰۰ مگاپاسکال است (جدول۲-۵) جدول۲-۵ مشخصات سنگ شکن خردکننده کم سرعت

| مشخصات ساختمانی و پارامترهای عملیاتی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| مدل |

اندازه غلتک |

حداکثر ظرفیت(t/h) |

۱۰۰۰ |

| حداکثربار ورودی(mm) |

۱۵۰۰ |

سرعت خطی دوران (m/s) |

۸/۱-۸/۰ |

| |

۲۰۰ |

|

|

| کاربرد |

خردایش مواد سخت غیر ساینده چسبنده، مثل سنگ آهک، بوکسیت ، کیمبرلیت ، گچ، رس ، شیل و شست |

| مزایا |

هزینه کم نصب و نیاز به فضای بالاسری کم، ظرفیت بالا تا ۱۲۰۰۰ تن در ساعت، هزینه پایین در سنگ شکن های متحرک نسبت به همه سنگ شکن ها ، تولید نرمه پایین، مصرف انرژی پایین، حذف مواد دانه درشت بدون افت تولید با استفاده از دریچه جانبی، عدم حساسیت به حضور مواد رسی و چسبنده |

| محدودیت ها |

نسبت خردایش کم، نیاز به سیستم تامین برق کارآمد، غیراقتصادی در ظرفیت های پایین به جز در خردایش موادی که مشکل حمل و نقل دارند. |

| |

|

|

|

|

ج- سنگ شکن غلتکی داندانه دار

این سنگ شکن در دو مدل تک و دوغلتکی ساخته میشود و برای خردایش خروجی از معادن زغالسنگ به عنوان سنگ شکن اولیه استفاده میشود. در نوع تک غلتکی ( Single-roll crusher) آن دو سری دندانه بر روی غلتک نصب شده است. یک سری دندان ههای بلند که وظیفه خردایش قطعات بزرگ و انتقال بار ورودی به داخل محفظه خردایش را بر عهده دارند و در بین آن ها دندانه های کوچکتر نصب شده که کار آن ها کاهش اندازه بار ورودی تا ابعاد محصول است. بزرگترین ابعاد قابل پذیرش برای این سن گشکن ها به طور نسبی یک متر است و خروجی آن تا ۴۰ میلی متر می رسد. سنگ شکن دوغلتکی دو غلتک دندانه دار دارد و نسبت به نمونه های تک غلتکی به دلیل داشتن فاصله قابل تنظیم، انعطاف پذیری بیشتری دارد و نرمه کمتری تولید می کند. فاصله بین غلتک ها در حین کار قابل تنظیم است و به ۱۲۷ میلی متر نیز می رسد.

چ- سنگ شکن گردان زغال سنگ این سنگ شکن شبیه سرند گردان بوده و شامل یک استوانه مشبک و یک پوسته بیرونی است. استوانه مشبک بالابر داشته و مواد به وسیله آن به سمت بالا حمل می شود و از آنجا در اثر وزن خود سقوط می کند و خرد می شود. مواد خرد شده از شبکه ها عبور و از داخل سنگ شکن خارج میشود قطر استوانه این سنگ شکن ها حدود ۸/۱تا ۶/۳ متغیر و طول آن ۵/۱ تا ۵/ ۲برابر قطرآن است. سرعت گردش آن ۱۲ تا ۱۸ دور در دقیقه است. قطر شبکه ها بر مبنای ابعاد محصول انتخاب می کنند. ظرفیت این سنگ شکن ها برای زغال سنگ حدود ۱۵۰۰ تن در ساعت است و برای خردایش انتخابی زغال سنگ استفاده می شود. زغال سنگ یک ماده سست است و در اثر سقوط به راحتی خرد می شود، در حالی که مواد ناخالصی مانند ماسه سنگ، سیلت و شیل مقاوم تراند و دیرتر خرد می شود. این ناخالصی های دانه درشت به بیرون سنگ شکن منتقل می شوند، بنابراین یک مرحله پیش تغلیظ نیز محسوب می شود. 2- سنگ شکن های مراحل دوم و سوم

الف- سنگ شکن های مخروطی

سنگ شکن های مخروطی در حقیقت نوعی از سنگ شکن های ژیراتوری هستند که در آن ها زاویه راس هسته مخروط تا حدود۱۰۰ درجه افزایش یافته است و هم زمان با آن به منظور متناسب نگه داشتن فضای داخلی سنگ شکن، انحنای داخلی بدنه تغییرکرده و محفظه خرد کردن مسطح تر شده است. علاوه بر این سرعت دوران آن بیشتر از سنگشکن ژیراتوری است. اندازه این سنگ شکن ها با قطر هسته میانی بیان می شود و از ۶۰۰ تا ۳۰۰۰ میلی متر تغییر می کند. این سنگ شکن در دو مدل استاندارد و سرکوتاه ساخته می شود. مدل استاندار برای خردایش مرحله دوم و مدل سرکوتاه برای مرحله سوم استفاده می شود. علاوه بر این،بسته به فاصله بین بدنه ثابت و هسته متحرک، برای بارهای ورودی خیلی درشت، درشت، متوسط و دانه ریز این سنگ شکن ها طراحی و ساخته می شوند. برای تولید محصول ریزتر از ۶ میلی متر، از سنگ شکن های مخصوصی به نام ژیرادیسک استفاده می شود. عملکرد این نوع سنگ شکن شبیه سنگ شکن مخروطی استاندارد است با این تفاوت که خردایش در آن غالبا به جای ضربه در اثر سایش اتفاق می افتد. قطر هسته ژیرادیسک ها بین ۹۰۰ تا ۲۱۰۰ میلی متر است. این سنگ شکن ها معمولا در شرایط بیش باردهی ۲ کار می کنند. به طور متداول در این نوع سنگ شکن ها ابعاد بار ورودی به طور نسبی کمتر از ۵۰ میلی متر است و ابعاد محصول خروجی کمتر از ۶ میلی متر است. نسبت خردایش در این سنگ شکن حدود ۸ است. نوعی دیگر از سنگ شکن مخروطی به نام واترفلش معروف است که به صورت تر کار می کند و معمولا در جایی که میزان رس بالا باشد مورد استفاده قرار می گیرد. سایر مشخصات سنگ شکن های مخروطی در جدول۲-۶ ارایه شده است جدول۲-۶ مشخصات سنگ شکن مخروطی

| مشخصات ساختمانی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| بزرگترین اندازه موجود (دهانه)(mm) |

۳۱۰۰ |

حداکثر توان (kw) |

۷۵۰ |

| حداکثر اندازه بار ورودی(دهانه)(mm) |

۴۰۰ |

حداکثر ظرفیت(t/h) |

۱۷۵۰ |

| پارامترهای عملیاتی |

| اندازه بار ورودی |

۹/۰اندازه دهانه |

نسبت خردایش |

۱/۷-۱/۳ |

| تابع توزیع دانه بندی |

گادین با ۸۷/۰=α |

ابعاد محصول(درصد کوچکتر از دهانه در حالت باز و بسته) |

۶۷/۰تا۷۸/۰و۶/۰تا۷/۰ |

| کاربرد |

در سه نوع استاندارد، سرکوتاه و ژیرادیسک برای خردایش مرحله دوم، سوم و چهارم برای خردایش مواد سخت و نیمه سخت |

| مزایا |

قابلیت کنترل مناسب برای تولید محصول با دانه بندی یکنواخت تر و مصرف بهینه انرژی |

| محدودیت ها |

تولید محصول صفحه ای، نیاز به کنترل بالا، حساس به وجود نرمه و رس |

| |

|

|

|

|

|

|

ب- سنگ شکن های غلتکی(استوانه ای(

سنگ شکن استو انه ای از دو استوانه سنگین با سطح صاف یا آجدار تشکلیل یافته است و به وسیله الکتروموتوری با سرعت های یکسان یا خیلی نزدیک به هم در جهت عکس یکدیگر حرکت می کنند. فنرهای قوی امکان افزایش فاصله دو استوانه در صورت ورود قطعات خیلی سخت به داخل سنگ شکن را فراهم می آورد. مواد ورودی در بین دو استوانه درگیر و تحت نیروی فشاری خرد می شوند . فاصله بین استوانه ها با توجه به دانه بندی مورد نیاز قابل تنظی م است . مهم ترین پارامتر طراحی در این سنگ شکن ها انتخاب قطر غلتک مناسب برای حداکثر ابعاد بار ورودی به آن است. سایر مشخصات این سن گشکن ها در جدول۲-۷ ارایه شده است جدول۲-۷ مشخصات سنگ شکن استوانه ای

| مشخصات ساختمانی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| قطر استوانه در نوع سطح صاف (mm) |

۲۱۰۰-۳۵۰ |

سرعت خطی استوانه (m/s) |

۱۵-۱ |

| طول استوانه در نوع صاف mm)) |

۸۶۰-۷۵۰ |

فشار واره بر مواد (MPa) |

۳۰-۱۰ |

| اصطکاک بین سطح استوانه و مواد |

۳/۰-۲/۰ |

حداکثر زاویه درگیری (درجه) |

۲۵ |

| ابعاد محصول قابل تولید (mm) |

۲۰-۲ |

|

|

| پارامترهای عملیاتی |

| اندازه بار ورودی |

رابطه(۲-۱) |

نسبت خردایش |

≤۱/۴ |

| کاربرد |

سنگ شکنی مرحله دوم یا سوم برای خردایش مواد چسبنده، شکننده، مرطوب با سایندگی کم مانند آهک، زغال، تالک، گچ، فسفات، قابل استفاده به جای آسیای میله ای در محدوده دانه بندی ۵-۲میلی متر |

| مزایا |

ظرفیت نسبتا بالا، مصرف کمتر انرژی، سهولت تنظیم گلوگاه، سهولت تعمیر و نگهداری، تولید نرمه کم، خردایش مواد مرطوب و چسبنده |

| محدودیت ها |

نسبت خردایش کم، سایش شدید غلتک ها، نیاز به جریان یکنواخت بار ورودی در عرض غلتک به منظور کاهش سایش غیریکنواخت، عدم کارآیی در مواد لایه ای و الیافی شکل |

| |

|

|

|

|

|

|

پ- آسیاهای غلتکی فشار بالا(High pressure grinding roll (HPGR) در این آسیا مواد به صورت لایه ای ضخیم به فاصله بین دو استوانه منتقل می شوند و تحت فشار بیش از ۵۰MPa ناشی از فشارهیدرولیکی پشت استوانه متحرک به صورت کیک متراکم در می آیند. در اثر اعمال چنین نیروی فشاری بالا میزان زیادی مواد دانه ریز به همراه مواد دانه درشت حاوی شکاف های مویین تولید می شود. به علت این شکاف های مویین میزان انرژی مورد نیاز برای آسیا کردن محصول این سنگ شکن بسیار کمتر از سنگ شکن های دیگر است . با توجه به مکانیزم و نسبت خردایش، آسیاهای غلتکی فشار بالا هم در مرحله سنگ شکنی و هم آسیا کردن قابل استفاده است . در یک مدار سنگ شکنی، این دستگاه را م ی توان به عنوان سن گشکن های مرحله دوم یا مرحله سوم جایگزین کرد. سایر مشخصات این سن گشکن در جدول۲-۸ ارایه شده است. جدول۲-۸ مشخصات غلتک های آسیا کردن فشار بالا

| مشخصات ساختمانی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| قطر استوانه(mm) |

۲۸۰۰-۷۰۰ |

سرعت خطی استوانه (m/min) |

۱۰۵-۸۵ |

| نسبت طول به قطر |

۲/۰-۶/۰ |

سرعت خطی استوانه برای قطر بزرگتر از۲متر |

کوچکتر از ۱٫۳۵D0.5 |

| حداکثر ظرفیت(t/h) |

۳۰۰۰ |

سرعت خطی استوانه برای قطر کوچکتر از۲متر |

کوچکتر ازD |

| حداکثر توان (kw) |

۶۰۰۰ |

فشار واره بر مواد (MPa) |

۳۴۰-۵۰ |

| پارامترهای عملیاتی |

| اندازه بار ورودی برای مواد نرم |

<5/1 برابر گلوگاه |

اندازه بار ورودی برای مواد سخت |

>گلوگاه |

| فشار وارده بر مواد در مواد نرم (MPa) |

<100 |

فشار وارده بر مواد در مواد نرم (MPa) |

>250 |

| کاربرد |

قابل استفاده به عنوان سنگ شکن مرحله آخر و یا آسیاکنی در سیمان، کانسنگ آهن و الماس، خردایش مواد۷۵ میلیمتر |

| مزایا |

سروصدای کمتر، تولید نرمه زیاد، مصرف انرژی پایین، ظرفیت بالا در خردایش دانه ریز، نیاز به فضای کم، کاهش هزینه سرمایه گذاری وعملیاتی |

| محدودیت ها |

سایش بالای غلتک ها، کاهش زمان دسترسی به علت تعویض آسترها |

| |

|

|

|

|

|

|

|

ت- سنگ شکن چکشی

سنگ شکن های چکشی از نظر ساختمانی مشابه سنگ شکن ضربه ای هستند. اما در این سنگ شکن ها چکش ها به روتور ثابت نیستند بلکه مفصل شده اند. علاوه بر این در قسمت زیرین آن صفح های مشبک تعبیه شده تا مواد بزرگتر از ابعاد سرند تحت خردایش مجدد قرارگیرند. سرعت گردش روتور نیز در این سنگ شکن ها بیشتر از سنگ شکن ضربه ای است. در سنگ شکن های چکشی دانه های بار ورودی پس از برخورد با چک شها به طرف جدار داخلی پرتاب می شوند. خرد شدن دان هها در اثر برخورد آن ها با چک شها و سایش و فشار وارده بر آن ها در فاصله بین چکش ها و بدنه مشبک سنگ شکن انجام میشود جدول۲-۹ جدول۲-۹ مشخصات سنگ شکن آسیای چکشی

| مشخصات ساختمانی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| مدل |

قطر*طول روتور |

سرعت دوران (rpm) |

۳۰۰۰-۵۰۰ |

| وزن چکش(kg) |

درحدود۱۰۰ |

سرعت خطی چکش ها (m/s) |

۶۰-۲۰ |

| پارامترهای عملیاتی |

| حداکثربار ورودی(mm) |

۲۰۰ |

نسبت خردایش |

۱/۳۰-۱/۲۰ |

| کاربرد |

این سنگ شکن ها زمانی که نیاز به نسبت خردایش بالا و تولید زیاد نرمه وجود داشته باشد و میزان سیلیس کمتر از۱۵ درصد باشد به عنوان سنگ شکن مرحله دوم، سوم و یا جایگزین آسیای میله ای در خردایش مواد ترد و مقاومت کمتر مورد استفاده قرار می گیرد. علاوه بر این آسیای چکشی در صنایع مصالح ساختمانی به علت شکل محصول بهتر ، اغلب مورد استفاده قرار می گیرند. |

| مزایا |

نسبت خردایش بیش از۲۰، محصول با ابعاد تقریبا یکسان |

| محدودیت ها |

سایش بالا در خردایش مواد حاوی بیش از۸ درصد سیلیس، میزان مصرف بالای انرژی در تولید نرمه زیاد، قطعات آهنی موجب صدمه به سنگ شکن می شود، نیاز به تغذی هکننده |

| |

|

|

|

|

|

|

|

ث- سنگ شکن های ضربه ای عمودی(Vertical spindle impactor(VSI))

سنگ شکن های ضربه ای از یک رتور و یک محفظه حاوی سندان تشکیل یافته است. در این سنگ شکن ها مواد به وسیله لوله ایبه روتور خوراک دهی می شود. سرعتی خطی روتور در حدود۹۰ متر بر ثانیه است. در اثر نیروی گریز از مرکز حاصل از سرعت گردش بالای روتور مواد به طرف دیواره سنگ شکن که حاوی سندان های ضد سایش است پرتاب م یشود. مواد پس از برخورد به سندان برگشته و با مواد خروجی از روتور دوباره برخورد می کنند. بدین طریق مواد هم در اثر برخورد به سندان و هم برخورد به یکدیگر خرد می شوند. این سنگ شکن به علت نسبت خردایش بالا به عنوان سنگ شکن های مرحله سوم، چهارم و در مواردی مرحله آسیا کردن مورد استفاده قرار می گیرد و محصولاتی در محدوده اندازه۶/۰ تا۱۲ میلی متر تولید می کند جدول۲-۱۰ جدول۲-۱۰ مشخصات سنگشکن چکشی

| مشخصات ساختمانی |

| مشخصات |

مقدار |

مشخصات |

مقدار |

| مدل دستگاه |

قطر |

سرعت دوران (rpm) |

۵۳۰۰-۱۰۰۰ |

| حداکثر ظرفیت(t/h) |

۲۰۰۰ |

|

|

| پارامترهای عملیاتی |

| حداکثربار ورودی(mm) |

۵۰ |

ابعاد محصول(mm) |

۱۲-۰۶/۰ |

| کاربرد |

به عنوان سنگ شکن مرحله سوم، چهارم و یا جایگزین آسیای میله ای در خردایش طیف وسیعی از مواد مورد استفاده قرار می گیرد. علاوه بر این سنگ شکن ضربه ای عمودی در صنایع مصالح ساختمانی به علت شکل محصول بهتر، اغلب مورد استفاده قرار می گیرند. |

| مزایا |

سادگی عملیات، محصول مکعبی، خردایش سنگ روی سنگ و کاهش سایش نسبت به آسیای چکشی، خردایش در مرز درز و شکاف و دانه ها |

| محدودیت ها |

نیاز به تغذیه کننده، نیاز به سیستم دقیق روغن کاری ظرفیت محدود، سایش زیاد در مواد با سایندگی بالا |

| |

|

|

|

|

|

|

آسیاها الف- آسیاهای خودشکن و نیمه خودشکن

آسیاهای خودشکن و نیمه خودشکن جزو آسیاهای گردان هستند. در این آسیاها خردایش مواد به وسیله قطعات بزرگی از خودکانسنگ انجام م یشود. آسیایی که در آن بدون استفاده از بار خردکننده، عمل آسیا کردن انجام می گیرد، با عنوان آسیای خودشکن(Autogenous grinding (AG)) یا تمام خودشکن(Fully autogenous grinding (FAG)) 3 شناخته می شود. در این آسیاها از قطعات بزرگ کانسنگ برای بار خردکننده استفاده می شود. آسیاهایی که در آن هااز کانسنگ هایی با ابعاد متوسط و یا قلوه سنگ به عنوان واسطه خردایش استفاده می شود، جزو آسیاهای خودشکن هستند اما بهآسیاهای قلوه سنگی معروفند. آسیاهایی که در آن ها از درصد کمی از گلوله های فولادی برای کمک به خردایش استفاده م یکنند به آسیاهای نیمه خودشکن (Semi-autogenous grinding (SAG)) معروف اند جدول۲-۱۱ جدول۲-۱۱ مشخصات آسیاهای خودشکن و نیمه خودشکن

| مشخصات ساختمانی |

| اندازه آسیا |

طول*قطر |

باردهی |

شوت و ناودانی |

| نسبت طول به قطر |

۳-۳۳/۰ |

نوع تخلیه |

شبکه با بالابر |

| درصد درجه انباشتگی |

۳۰-۲۵ |

قطر گلوله در نیمه خودشکن(mm) |

۱۵۰-۱۰۰ |

| درصد سرعت دوران |

۸۵-۶۰ |

درصد گلوله در نیمه خودشکن |

۱۰%-۵% |

| پارامترهای عملیاتی |

| اندازه بار ورودی |

۲۵درصد بزرگتر از۱۵۰تا۲۰۰میلیمتر |

نسبت خردایش |

بیش از ۱۰۰۰ |

| ابعاد بحرانی(mm) |

۵۰-۱۹ |

درصد جامد پالپ |

۸۰-۶۰ |

| اندازه محصول(میکرون) |

تا۲۰۰میکرون |

|

|

| کاربرد |

خردایش کانسنگ هایی با ذخیره زیاد و توان تولید بالا، کاربرد در مدار بسته به صورت تر یا خشک (خردایش تالک، آزبست و میکا به صورتخشک انجام می شود.) |

| مزایا |

هزینه سرمایه گذاری کمتر، قابل استفاده برای محدوده وسیعی از کانی ها از قبیل بار ورودی چسبنده و رسی، فلوشیت نسبتا ساده، نیاز کمتر به نیروی انسانی، کاهش هزینه واسطه خردایش، فراهم کردن درجه آزادی بیشتر در آسیای خودشکن، تولید ذرات با سطوح صاف (مناسب برای فلوتاسیون) |

| محدودیت ها |

تاثیر شکل و هندسه بالابرها بر عملکرد آسیا، امکان ایجاد استخر در داخل آسیا در اثر عملکرد نامناسب شبکه تخلیه، کاهش کارآیی آسیا در اثرافزایش ذرات با ابعاد بحرانی، مشکلات زیست محیطی فراوان در آسیا کردن خشک، کنترل مشکل فرآیند در آسیا کردن خشک، عدم کارآیی مناسب فرآیند خشک در خردایش کانسنگ رسی، تاثیر اندازه و سختی بار ورودی بر عملکرد آسیا، تاثیر منفی ابعاد بزرگ کانسنگ بر خردایش درآسیای نیمه خودشکن، نیاز به آزمایشات گسترده برای انتخاب نوع و اندازه آسیا، نیاز به انجام آزمایشات پرهزینه پایلوت برای تعیین انرژی مورد نیاز،فلوشیت و اندازه محصول |

| |

|

|

|

|

|

|

|

ب- آسیاهای میله ای

آسیاهای میل های جزو آسیاهای گردان هستند که بار خردکننده در آن ها میله است. آسیاهای میله ای برای نرم کردن مواد معدنی در مدارهای مرسوم استفاده می شوند. میله ها به صورت موازی قرار می گیرند و طول آن ها حدود۱۵۰میلی متر کمتر از طول داخلی آسیاست. مکانیزم شکست در این آسیاها در مقایسه با حالت آبشار بزرگ Cateracting)) غالبا در اثر آبشار کوچک ( Cascading) اتفاق می افتد. میله ها از ارتفاعی سقوط می کنند و درون آسیا به سمت پایین می غلتند و بر روی ذرات ضربه همراه با سایش اعمال می کنند. محصول آسیای میله ای نسبت به آسیای گلوله ای یکنواخت تر است ولی ابعاد محصول درشت تر است بنابراین در صورت نیاز به مواد دانه ریز آن را قبل از آسیای گلوله ای قرار می دهند. جدول۲-۱۲ مشخصات آسیاهای میله ای

| مشخصات ساختمانی |

| اندازه آسیا |

طول*قطر |

باردهی |

دو ملاقه ای، ناودانی، ملاقه ای، استوانه ای |

| نسبت طول به قطر |

۵/۲-۴/۱ |

نوع تخلیه |

سریز، محیطی مرکزی، محیطی انتهایی |

| حداکثر اندازه |

۴/۶*۵۷/۴ |

قطر میله ها (mm) |

۱۵۰-۲۰ |

| حداکثرتوان(kw) |

۱۶۴۰ |

درصد سرعت بحرانی |

۷۶-۶۴ |

| پارامترهای عملیاتی |

| اندازه بار ورودی |

۵۰-۴میلیمتر |

نسبت خردایش |

۲۵-۱۰ |

| درصد درجه انباشتگی |

۴۰-۳۵ |

درصد جامد پالپ |

۸۰-۶۰ |

| اندازه محصول(میکرون) |

تا۳۰۰میکرون |

|

|

| کاربرد |

دریافت بار ورودی تا ابعاد حداکثر۵۰میلی متر و تولید محصولی با ابعاد۳۰۰میکرون، تهیه بار ورودی جداکننده های ثقلی، فلوتاسیون،جداکننده های مغناطیسی و آسیای گلوله ای، نسبت خردایش۱/۱۵تا۱/۲۰استفاده به جای سنگ شکن سوم هنگامی که کانسنگ رسی یا نمداراست و منجر به مسدود شدن سنگ شکن می شود. کاربرد نوع محیطی انتهایی حتما به صورت خشک، نوع سرریز حتما به صورت تر و نوع تخلیه محیطی مرکزی به صورت تر یا خشک، جانمایی در مدار باز |

| مزایا |

تولید محصول دانه درشت تر و نرمه کمتر در آسیا با تخلیه محیطی مرکزی، آسیا کردن انتخابی، تولید محصولی با توزیع دانه بندی یکنواخت |

| محدودیت ها |

محدود بودن نسبت خردایش در نوع تخلیه محیطی مرکزی، لزوم خارج کردن میله های ساییده شده با قطر۲۵ میلی متر و کمتر، محدودیت درطول و قطر آسیا (به دلیل در هم تنیدگی و شکستن میله ها)، مصرف زیاد انرژی، تغییر ماهیت فلوته شوندگی کانی ها به دلیل حضور آهن در پالپ،سایش زیاد آستر در ورودی بار |

| |

|

|

|

|

|

|

|

پ- آسیاهای گلوله ای

شکل این آسیاها استوانه ای و یا استوانه- مخروطی Ĥ آسیاهای گلول های از نوع آسیای گردان هستند و بار خردکننده است. این آسیاها برای آسیا کردن اولیه و ثانویه استفاده میشوند. نسبت قطر به طول در این آسیاها یک تا سه است. در صورتی که این نسبت بیش از۳باشد به آن ها آسیاهای لوله ای گفته می یشود. آسیاهای لوله ای ممکن است دارای دو بخش جداگانه بوده و حاویبار خردکننده میله و یا گلوله باشند. در صنایع سیمان نیز از این آسیاها استفاده می شود و به صورت خشک کار میکنند (جدول۲-۱۳) جدول۲-۱۳ مشخصات آسیاهای گلوله ای

| مشخصات ساختمانی |

| اندازه آسیا |

طول*قطر |

باردهی |

دو ملاقه ای، ناودانی، ملاقه ای، استوانه ای |

| نسبت طول به قطر |

۳-۱ |

نوع تخلیه |

سریز، نیمه شبکه ای و تمام شبکه ای |

| حداکثر اندازه ساخته شده |

قطر۳/۷متربا توان ۱۱mw |

قطر گلوله (mm) |

۱۰۰-۲۰ |

| سرعت دوران(%) |

۸۰-۷۰ |

|

|

| پارامترهای عملیاتی |

| اندازه بار ورودی |

کمتر از۲۵میلیمتر |

نسبت خردایش |

۳۰۰-۱۰۰ |

| درصد درجه انباشتگی |

۵۰-۲۰ |

درصد جامد پالپ |

۸۰-۶۰ |

| اندازه محصول(میکرون) |

تا۷۵میکرون |

|

|

| کاربرد |

آخرین مرحله آسیاکنی، خردایش به صورت تر در مدار بسته، مناسب برای تمامی انواع کانسنگ ها، خردایش مواد دانه ریز و خردایش مجدد |

| مزایا |

سطح ویژه بیشتر گلوله نسبت به میله، تولید محصول دانه ریزتر نسبت به آسیای میله ای، قابلیت کار کردن در سرعت های بالا بدون ایجاد گریزاز مرکز در آسیا، سرعت بیشتر نسبت به آسیای میله ای |

| محدودیت ها |

مصرف زیاد انرژی، فرسایش گلوله و آستر، تاثیر رئولوژی پالپ بر خردایش، تغییر ماهیت فلوته شوندگی کانسنگ در اثر حضور آهن در پالپ |

| |

|

|

|

|

|

|

|

ت- آسیاهای ارتعاشی

آسیاهای ارتعاشی یک یا تعدادی بدنه استوانه ای یا نیمه استوانه دارند و بر روی پایه های قابل ارتجاعی نصب می شوند. بارخردکننده در این آسیاها شامل میله یا گلوله فولادی است. حرکت آسیا به وسیله یک سیستم خروج از مرکز و یا یک مدارالکترومغناطیسی ایجاد می شود که در طی آن مواد در اثر ضربه و سایش خرد می شوند(جدول۲-۱۴) جدول۲-۱۴ مشخصات آسیاهای ارتعاشی

| مشخصات ساختمانی |

| اندازه آسیا |

طول*قطر |

قطر گلوله یا میله(mm) |

۵۰-۱۰(۱۰۰-۱۰برابر ابعاد بار ورودی) |

| قطر استوانه mm)) |

۱۰۰۰-۶۰۰ |

فرکانس(بار در دقیقه) |

۲۵۰۰-۱۰۰۰ |

| حداکثر اندازه ساخته شده |

قطر۳/۷متربا توان ۱۱mw |

دامنه نوسان (mm) |

۸-۷)بیش از ۲ برابر اندازه دانه ها) |

| حداکثر ظرفیت(t/h) |

۱۵ |

|

|

| پارامترهای عملیاتی |

| اندازه بار ورودی |

کمتر از۳۰میلیمتر |

درصد درجه انباشتگی |

۹۰-۶۰ |

| اندازه محصول(میکرون) |

تازیر۱۰میکرون |

|

|

| کاربرد |

تولید محصول نهایی بسیار ریز به صورت تر یا خشک در مدار آسیا کردن بسیاری از مواد |

| مزایا |

ساختمان ساده و نیاز به سرمایه گذاری کم، تولید محصول ریزتر و نسبت خردایش زیاد، مصرف کم انرژی، اندازه کوچک و نیاز به فضای کم،قابلیت تطابق با بسیاری از شرایط، هزینه تعمیر و نگهداری کم |

| محدودیت ها |

محدودیت اندازه و ظرفیت، حساس بودن اندازه محصول به تغییرات موجود در اندازه بار ورودی، ایجاد ارتعاش در پایه و پی آسیا، ایجاد سر و صدا به ویژه در روش خشک |

| |

|

|

|

|

|

|

|

ث- آسیاهای قائم این آسیاها از استوانه ای با محور قائم تشکیل شده اند که در داخل آن با خردکنند های متشکل از گلوله فولادی، سرامیکی یا ازجنس اپال قرار دارد. بار اولیه همراه با آب از قسمت بالای استوانه به داخل آن ریخته می شود. در کنار آسیا پمپی تعبیه شده است که جریانی از آب رو به بالا با سرعت ثابت در داخل آسیا برقرار می کند. بدین ترتیب مواد قبل از خرد شدن طبقه بندی شده و از خردایش بیش از حد آن جلوگیری می شود و بازدهی آسیا افزایش می یابد. خردایش در این آسیاها به صورت سایش است(جدول۲-۱۵) جدول۲-۱۵ مشخصات آسیاهای قائم

| مشخصات ساختمانی |

| اندازه آسیا |

ارتفاع*قطر |

سرعت دوران پره(rpm) |

۳۰-۲۵ |

| حداکثر ظرفیت(t/h) |

۱۰۰ |

قطر گلوله (mm) |

۸/۳- |

| پارامترهای عملیاتی |

| اندازه بار ورودی |

کمتر از۶میلیمتر |

درصد درجه انباشتگی |

۴۰ |

| اندازه محصول(میکرون) |

۱۰۰-۱ |

|

|

| کاربرد |

خردایش مواد تا ابعاد ریز و بسیار ریز به صورت تر، آسیای مجدد در مدارهای پرعیارسازی |

| مزایا |

سطح کم برای نصب آسیا، سروصدای کم، هزینه سرمایه گذاری و عملیاتی کم، کاهش بیش آسیاکنی، استفاده بهینه از انرژی |

| محدودیت ها |

محدودیت اندازه و ظرفیت، محدویت ابعاد بار ورودی |

| |

|

|

|

|

|

|

|

ج- آسیاهای همز ندار(Agitated or srirred mill)

با کاهش اندازه محصول مورد نیاز، ابعاد گلوله های بهینه برای خردایش کاهش می یابد. با کاهش ابعاد گلوله، نیروی ضربه ای کافی برای شکست مواد فراهم نمی شود. به همین دلیل در خردایش های بسیار دانه ریز برای افزایش نیروی ضربه از آسیاهای همزن دار استفاده م یکنند. از این آسیاها برای خردایش در بخش دانه درشت (به دلیل استفاده از بار خردکننده درشت حدود۶میلی متر( با سرعت نسبتا کم، استفاده می شود. خردایش دانه ریزتر معمولا با استفاده از آسیاهای همزنی انجام می شود. در این آسیاها از همز نهایی که شامل محوری با تعدادی پین یا دیسک است، استفاده م یشود. آسیاهای همزنی بر اساس جهت محور آن به آسیاهای قائم مانند آسیای همزنی سالا (Sala agitated mill (SAM)) یا افقی مانند آیزامیل (Isa mill) تقسیم م یشوند که از نظر مصرف انرژی نیز با هم متفاوتند(۲۰تا۱۰۰۰کیلووات ساعت بر متر مکعب) سایر مشخصات این آسیاها در جدول۲-۱۶ارایه شده است. جدول۲-۱۶ مشخصات آسیاهای همزن دار

| مشخصات ساختمانی |

| اندازه آسیا |

ارتفاع*قطر(قائم)یاطول *قطر(افقی) |

سرعت دوران پره(rpm) |

۲۰۰۰-۲۰ |

| انرژی ویژهkw*m3 |

قائم۱۰۰-۵۰ افقی۱۰۰۰-۳۰۰ |

|

|

| پارامترهای عملیاتی |

| اندازه بار ورودی |

کمتر از۱۵۰میکرون |

درصد جامد |

۶۰-۲۰ |

| اندازه محصول(میکرون) |

تازیر۱۰ میکرون |

|

|

| کاربرد |

خردایش مواد تا ابعاد ریز و بسیار ریز به صورت تر، آسیای مجدد در مدارهای پرعیارسازی |

| مزایا |

سطح کم برای نصب آسیا، سر و صدای کم، هزینه سرمایه گذاری و عملیاتی کم، استفاده بهینه از انرژی، انرژی ویژه بالا |

| محدودیت ها |

محدودیت اندازه و ظرفیت، محدویت ابعاد بار ورودی |

| |

|

|

|

|

|

|

|

چ- آسیاهای غلتکی

این آسیاها از یک بدنه استوانه ای شکل تشکیل شده اند که در داخل آن تعدادی غلتک وجود دارد. بار ورودی بین بدنه آسیا وغلتک ها خرد م یشود. این آسیا در دو نوع کف گرد و آونگی (ریموند) ساخته می شود. در نوع اول قسمت تحتانی استوانه به صورت مستقل از بدنه به وسیله یک الکتروموتور و جعبه دنده ای که در زیر آن قرار دارد، حول محور مرکزی دوران می کند. غلتک ها که تعداد آن ها۲تا ۳ عدد است به وسیله فنرهای قوی بر روی بخش دوار تحتانی فشار وارد میکنند و مواد ورودی بین بخش تحتانی و غلتکها خرد می شوند. در نوع دوم، بخش تحتانی ثابت و تعداد۳تا۵ غلتک به وسیله بازویی بر روی محور آویخته شده است. با دوران محور، غلتک ها تحت تاثیر نیروی گریز از مرکز با بدنه تماس می گیرند و مواد را خرد می کنند. مواد خرد شده در هر دو مدل به وسیله کلاسیفایر هوایی که در بالای آسیا قرار دارد، دانه بندی می شود. این آسیاها غالبا برای آسیا کردن مواد نسبتا نرم به روش خشک استفاده میشود. استفاده از این آسیا برای کانسنگ هایی با سختی بیشتر، منجر به افزایش سایش غلتک ها می شود. سایر مشخصات این آسیاها در جدول۲-۱7ارایه شده است. جدول۲-۱7 مشخصات آسیاهای غلتکی

| مشخصات ساختمانی |

| اندازه آسیا |

قطر استوانه مرکزی |

تعداد غلتک ها در کف گرد(عدد) |

۳-۲ |

| تعداد غلتک ها در ریموند(عدد) |

۵-۳ |

|

|

| پارامترهای عملیاتی |

| اندازه بار ورودی |

کمتر از۳۰میلیمتر |

اندازه محصول(میکرون) |

تازیر۱۰ میکرون |

| کاربرد |

برای آسیا کردن مواد نیمه سخت و غیر ساینده با سختی کمتر از۴ در مقیاس موس به صورت خشک )مثل گوگرد، زغا لسنگ، بنتونیت، کائولن،باریت، بوکسیت، کلسیت، دولومیت، فسفات، پتاس، تالک، گرافیت و نظایر آن( |

| مزایا |

نیاز به فضای کم، خردایش و طبقه بندی هم زمان، کاهش گرد و غبار، قابل استفاده برای خردایش در محیط خنثی |

| محدودیت ها |

عدم کارآیی در آسیا کردن مواد سخت و ساینده |

بر اساس مکانیزم های شکست و خردایش خردایش مواد معدنی در اثر سه مکانیزم فشار، ضربه، برش و سایش یا ترکیبی از آن ها انجام می گیرد. بر این اساس می توان تجهیزات مختلف را طبقه بندی کرد در جدول۱-۲ طبقه بندی تجهیزات خردایش بر اساس مکانیزم شکست ارایه شده است بر اساس محیط خردایش خردایش به صورت تر یا خشک انجام میشود . عموما سنگ شکنی به صورت خشک انجام م یشود. تنها در مواقعی که ماده معدنی رس زیاد داشته باشد از سنگ شکن هایی با افشانه آب( Water flash) 1 استفاده م یشود. آسیا کردن به صورت تر و خشک انجام م یگیرد. بیشترین کاربرد آسیا به روش خشک، در مورد سنگ آهن، صنایع سیمان، زغال سنگ حرارتی و خرد کردن کان یهای صنعتی مانند باریت، بنتونیت، فلدسپات، سیلیس، تالک و نظایر آن استفاده می شود. آسیا کردن کانی های فلزی به دلیل مراحل بعدی معمولا به صورت تر انجام می گیرد. بر اساس کاربرد تجهیزات در مدار بر اساس ابعاد بار اولیه و نسبت خردایش تجهیزات، خردایش در چند مرحله انجام می گیرد. این مراحل شامل سنگ شکنی اولین،دومین، سومین ، آسیا کردن مرحله اول (درشت دانه) ، دوم (متوسط) و آسیا کردن دانه ریز و میکرونیزه کردن است. بنابراین یکی ازطبقه بندی تجهیزات خردایش کاربردی ترین طبقه بندی تجهیزات خردایش بر اساس کاربرد آن ها در مدار خردایش است. جدول۱-۲ طبقه بندی تجهیزات خردایش بر اساس مکانیزم خردایش

بر اساس مکانیزم های شکست و خردایش خردایش مواد معدنی در اثر سه مکانیزم فشار، ضربه، برش و سایش یا ترکیبی از آن ها انجام می گیرد. بر این اساس می توان تجهیزات مختلف را طبقه بندی کرد در جدول۱-۲ طبقه بندی تجهیزات خردایش بر اساس مکانیزم شکست ارایه شده است بر اساس محیط خردایش خردایش به صورت تر یا خشک انجام میشود . عموما سنگ شکنی به صورت خشک انجام م یشود. تنها در مواقعی که ماده معدنی رس زیاد داشته باشد از سنگ شکن هایی با افشانه آب( Water flash) 1 استفاده م یشود. آسیا کردن به صورت تر و خشک انجام م یگیرد. بیشترین کاربرد آسیا به روش خشک، در مورد سنگ آهن، صنایع سیمان، زغال سنگ حرارتی و خرد کردن کان یهای صنعتی مانند باریت، بنتونیت، فلدسپات، سیلیس، تالک و نظایر آن استفاده می شود. آسیا کردن کانی های فلزی به دلیل مراحل بعدی معمولا به صورت تر انجام می گیرد. بر اساس کاربرد تجهیزات در مدار بر اساس ابعاد بار اولیه و نسبت خردایش تجهیزات، خردایش در چند مرحله انجام می گیرد. این مراحل شامل سنگ شکنی اولین،دومین، سومین ، آسیا کردن مرحله اول (درشت دانه) ، دوم (متوسط) و آسیا کردن دانه ریز و میکرونیزه کردن است. بنابراین یکی ازطبقه بندی تجهیزات خردایش کاربردی ترین طبقه بندی تجهیزات خردایش بر اساس کاربرد آن ها در مدار خردایش است. جدول۱-۲ طبقه بندی تجهیزات خردایش بر اساس مکانیزم خردایش

سنگ شکن های فکی دارای دو فک یکی ثابت و دیگری متحرک هستند که با زاوی های خاص نسبت به هم قرار دارند. مواد ورودی به سنگ شکن به طور متناوب بین فکها تحت فشار قرار می گیرد و خرد می شود. این سنگ شکن ها را بر اساس نحوه لولا شدن فک متحرک به سه گروه بلیک ۱، دوج ۲ و یونیورسال ۳ تقسیم می کنند. در نوع بلیک، دوج و یونیورسال لولا به ترتیب در بالا، پایین و وسط فک قرار دارد. از بین مد لهای مختلف سنگ شکن فکی، نوع بلیک بیشترین کاربرد را دارد. نوع دوج تنها در آزمایشگاه برای تهیه محصول با دان هبندی یکنواخت استفاده می شود. فک ها از فولاد مقاوم در برابر سایش ساخته می شود. هر دو فک ممکن است مسطح یا فک ثابت مسطح و فک متحرک محدب باشد. سطح هر دو فک ممکن است صاف یا موجدار باشد. سنگ شکن بلیک در دو نوع بازوی ساده و مضاعف ساخته می شود. نوع بازوی مضاعف برای سنگهای سخت و نوع بازوی ساده برای سنگهای با سختی پایین استفاده می شود. این نوع سنگ شکن ها در کارخانه هایی که ظرفیت آن ها کمتر از ۱۰۰۰ تن در ساعت باشد به عنوان سنگ شکن اولیه استفاده میشود. مشخصات فنی، پارامترهای عملیاتی، کاربرد، مزایا و محدودیت های سنگ شکن فکی در جدول۱-۲ ارایه شده است. ب- سنگ شکن ژیراتوری

سنگ شکن های فکی دارای دو فک یکی ثابت و دیگری متحرک هستند که با زاوی های خاص نسبت به هم قرار دارند. مواد ورودی به سنگ شکن به طور متناوب بین فکها تحت فشار قرار می گیرد و خرد می شود. این سنگ شکن ها را بر اساس نحوه لولا شدن فک متحرک به سه گروه بلیک ۱، دوج ۲ و یونیورسال ۳ تقسیم می کنند. در نوع بلیک، دوج و یونیورسال لولا به ترتیب در بالا، پایین و وسط فک قرار دارد. از بین مد لهای مختلف سنگ شکن فکی، نوع بلیک بیشترین کاربرد را دارد. نوع دوج تنها در آزمایشگاه برای تهیه محصول با دان هبندی یکنواخت استفاده می شود. فک ها از فولاد مقاوم در برابر سایش ساخته می شود. هر دو فک ممکن است مسطح یا فک ثابت مسطح و فک متحرک محدب باشد. سطح هر دو فک ممکن است صاف یا موجدار باشد. سنگ شکن بلیک در دو نوع بازوی ساده و مضاعف ساخته می شود. نوع بازوی مضاعف برای سنگهای سخت و نوع بازوی ساده برای سنگهای با سختی پایین استفاده می شود. این نوع سنگ شکن ها در کارخانه هایی که ظرفیت آن ها کمتر از ۱۰۰۰ تن در ساعت باشد به عنوان سنگ شکن اولیه استفاده میشود. مشخصات فنی، پارامترهای عملیاتی، کاربرد، مزایا و محدودیت های سنگ شکن فکی در جدول۱-۲ ارایه شده است. ب- سنگ شکن ژیراتوری  سنگ شکن ژیراتوری از یک بدنه ثابت مخروطی شکل (جام) و یک هسته میانی خردکننده که حرکت ژیراتوری دارد، تشکیل شده است. مواد مورد نظر در فاصله بین بدنه ثابت و هسته متحرک خرد م یشوند. در مدت زمانی که در یک بخش از فضای داخل سنگ شکن هسته متحرک در حال نزدیک شدن به بدنه است، مواد در آن بخش خرد می شوند و در همین مدت زمان در قسمت مقابل، فاصله بین بدنه ثابت و هسته متحرک در حال زیاد شدن است و مواد در آن قسمت به تدریج به قسم تهای پایین تر حرکت کرده، فضای موجود را پر می کنند. بدین ترتیب عمل سنگ شکنی به طور دایم انجام می گیرد و نیروی لازم برای آن یکنواخت است. این سنگ شکن بر خلاف فکی نیاز به تغذی هکننده ندارد و م یتوان آن را مستقیما به وسیله کامیون های بزرگ معدنی از چند جهت باردهی کرد. این سنگ شکن در سه مدل محور متکی، معلق و ثابت ساخته م یشود. مشکلات فنی باعث محدودیت در ساخت مدل محور ثابت به ویژه در ابعاد بزرگ شده است به همین علت دو مدل اول بیشتر مرسوم است. ابعاد یا مدل این سنگ شکن با مشخصات جام و ابعاد دهانه و گلوگاه به شکل زیر بیان می شود:

سنگ شکن ژیراتوری از یک بدنه ثابت مخروطی شکل (جام) و یک هسته میانی خردکننده که حرکت ژیراتوری دارد، تشکیل شده است. مواد مورد نظر در فاصله بین بدنه ثابت و هسته متحرک خرد م یشوند. در مدت زمانی که در یک بخش از فضای داخل سنگ شکن هسته متحرک در حال نزدیک شدن به بدنه است، مواد در آن بخش خرد می شوند و در همین مدت زمان در قسمت مقابل، فاصله بین بدنه ثابت و هسته متحرک در حال زیاد شدن است و مواد در آن قسمت به تدریج به قسم تهای پایین تر حرکت کرده، فضای موجود را پر می کنند. بدین ترتیب عمل سنگ شکنی به طور دایم انجام می گیرد و نیروی لازم برای آن یکنواخت است. این سنگ شکن بر خلاف فکی نیاز به تغذی هکننده ندارد و م یتوان آن را مستقیما به وسیله کامیون های بزرگ معدنی از چند جهت باردهی کرد. این سنگ شکن در سه مدل محور متکی، معلق و ثابت ساخته م یشود. مشکلات فنی باعث محدودیت در ساخت مدل محور ثابت به ویژه در ابعاد بزرگ شده است به همین علت دو مدل اول بیشتر مرسوم است. ابعاد یا مدل این سنگ شکن با مشخصات جام و ابعاد دهانه و گلوگاه به شکل زیر بیان می شود:

سنگ شکن ضربه ای از یک روتور چرخان حاوی چکشهای ثابت و محفظه حاوی سندان های ثابت تشکیل شده است. روتور درداخل محفظه به طور افقی با سرعتی مشخص گردش می کند. بار ورودی بر روی روتور سقوط کرده و در اثر ضربه چکش ها به طرف سندان پرتاب شده و خرد می شود. در این سنگ شکن فاصله بین چکش و سندان از بالا به پایین کاهش می یابد تا بدین ترتیب،علاوه بر کاهش مناسب دانه بندی محصول، کاهش ضربه وارده به سنگ شکن موجب تولید محصول گوشه دار و هم بعد می شود. سایرمشخصات این سنگ شکن در جدول ۲-۳ارایه شده است. جدول۲-۳ مشخصات سنگ شکن ضربه ای

سنگ شکن ضربه ای از یک روتور چرخان حاوی چکشهای ثابت و محفظه حاوی سندان های ثابت تشکیل شده است. روتور درداخل محفظه به طور افقی با سرعتی مشخص گردش می کند. بار ورودی بر روی روتور سقوط کرده و در اثر ضربه چکش ها به طرف سندان پرتاب شده و خرد می شود. در این سنگ شکن فاصله بین چکش و سندان از بالا به پایین کاهش می یابد تا بدین ترتیب،علاوه بر کاهش مناسب دانه بندی محصول، کاهش ضربه وارده به سنگ شکن موجب تولید محصول گوشه دار و هم بعد می شود. سایرمشخصات این سنگ شکن در جدول ۲-۳ارایه شده است. جدول۲-۳ مشخصات سنگ شکن ضربه ای

این سنگ شکن در دو مدل تک و دوغلتکی ساخته میشود و برای خردایش خروجی از معادن زغالسنگ به عنوان سنگ شکن اولیه استفاده میشود. در نوع تک غلتکی ( Single-roll crusher) آن دو سری دندانه بر روی غلتک نصب شده است. یک سری دندان ههای بلند که وظیفه خردایش قطعات بزرگ و انتقال بار ورودی به داخل محفظه خردایش را بر عهده دارند و در بین آن ها دندانه های کوچکتر نصب شده که کار آن ها کاهش اندازه بار ورودی تا ابعاد محصول است. بزرگترین ابعاد قابل پذیرش برای این سن گشکن ها به طور نسبی یک متر است و خروجی آن تا ۴۰ میلی متر می رسد. سنگ شکن دوغلتکی دو غلتک دندانه دار دارد و نسبت به نمونه های تک غلتکی به دلیل داشتن فاصله قابل تنظیم، انعطاف پذیری بیشتری دارد و نرمه کمتری تولید می کند. فاصله بین غلتک ها در حین کار قابل تنظیم است و به ۱۲۷ میلی متر نیز می رسد. چ- سنگ شکن گردان زغال سنگ این سنگ شکن شبیه سرند گردان بوده و شامل یک استوانه مشبک و یک پوسته بیرونی است. استوانه مشبک بالابر داشته و مواد به وسیله آن به سمت بالا حمل می شود و از آنجا در اثر وزن خود سقوط می کند و خرد می شود. مواد خرد شده از شبکه ها عبور و از داخل سنگ شکن خارج میشود قطر استوانه این سنگ شکن ها حدود ۸/۱تا ۶/۳ متغیر و طول آن ۵/۱ تا ۵/ ۲برابر قطرآن است. سرعت گردش آن ۱۲ تا ۱۸ دور در دقیقه است. قطر شبکه ها بر مبنای ابعاد محصول انتخاب می کنند. ظرفیت این سنگ شکن ها برای زغال سنگ حدود ۱۵۰۰ تن در ساعت است و برای خردایش انتخابی زغال سنگ استفاده می شود. زغال سنگ یک ماده سست است و در اثر سقوط به راحتی خرد می شود، در حالی که مواد ناخالصی مانند ماسه سنگ، سیلت و شیل مقاوم تراند و دیرتر خرد می شود. این ناخالصی های دانه درشت به بیرون سنگ شکن منتقل می شوند، بنابراین یک مرحله پیش تغلیظ نیز محسوب می شود. 2- سنگ شکن های مراحل دوم و سوم الف- سنگ شکن های مخروطی

این سنگ شکن در دو مدل تک و دوغلتکی ساخته میشود و برای خردایش خروجی از معادن زغالسنگ به عنوان سنگ شکن اولیه استفاده میشود. در نوع تک غلتکی ( Single-roll crusher) آن دو سری دندانه بر روی غلتک نصب شده است. یک سری دندان ههای بلند که وظیفه خردایش قطعات بزرگ و انتقال بار ورودی به داخل محفظه خردایش را بر عهده دارند و در بین آن ها دندانه های کوچکتر نصب شده که کار آن ها کاهش اندازه بار ورودی تا ابعاد محصول است. بزرگترین ابعاد قابل پذیرش برای این سن گشکن ها به طور نسبی یک متر است و خروجی آن تا ۴۰ میلی متر می رسد. سنگ شکن دوغلتکی دو غلتک دندانه دار دارد و نسبت به نمونه های تک غلتکی به دلیل داشتن فاصله قابل تنظیم، انعطاف پذیری بیشتری دارد و نرمه کمتری تولید می کند. فاصله بین غلتک ها در حین کار قابل تنظیم است و به ۱۲۷ میلی متر نیز می رسد. چ- سنگ شکن گردان زغال سنگ این سنگ شکن شبیه سرند گردان بوده و شامل یک استوانه مشبک و یک پوسته بیرونی است. استوانه مشبک بالابر داشته و مواد به وسیله آن به سمت بالا حمل می شود و از آنجا در اثر وزن خود سقوط می کند و خرد می شود. مواد خرد شده از شبکه ها عبور و از داخل سنگ شکن خارج میشود قطر استوانه این سنگ شکن ها حدود ۸/۱تا ۶/۳ متغیر و طول آن ۵/۱ تا ۵/ ۲برابر قطرآن است. سرعت گردش آن ۱۲ تا ۱۸ دور در دقیقه است. قطر شبکه ها بر مبنای ابعاد محصول انتخاب می کنند. ظرفیت این سنگ شکن ها برای زغال سنگ حدود ۱۵۰۰ تن در ساعت است و برای خردایش انتخابی زغال سنگ استفاده می شود. زغال سنگ یک ماده سست است و در اثر سقوط به راحتی خرد می شود، در حالی که مواد ناخالصی مانند ماسه سنگ، سیلت و شیل مقاوم تراند و دیرتر خرد می شود. این ناخالصی های دانه درشت به بیرون سنگ شکن منتقل می شوند، بنابراین یک مرحله پیش تغلیظ نیز محسوب می شود. 2- سنگ شکن های مراحل دوم و سوم الف- سنگ شکن های مخروطی  سنگ شکن های مخروطی در حقیقت نوعی از سنگ شکن های ژیراتوری هستند که در آن ها زاویه راس هسته مخروط تا حدود۱۰۰ درجه افزایش یافته است و هم زمان با آن به منظور متناسب نگه داشتن فضای داخلی سنگ شکن، انحنای داخلی بدنه تغییرکرده و محفظه خرد کردن مسطح تر شده است. علاوه بر این سرعت دوران آن بیشتر از سنگشکن ژیراتوری است. اندازه این سنگ شکن ها با قطر هسته میانی بیان می شود و از ۶۰۰ تا ۳۰۰۰ میلی متر تغییر می کند. این سنگ شکن در دو مدل استاندارد و سرکوتاه ساخته می شود. مدل استاندار برای خردایش مرحله دوم و مدل سرکوتاه برای مرحله سوم استفاده می شود. علاوه بر این،بسته به فاصله بین بدنه ثابت و هسته متحرک، برای بارهای ورودی خیلی درشت، درشت، متوسط و دانه ریز این سنگ شکن ها طراحی و ساخته می شوند. برای تولید محصول ریزتر از ۶ میلی متر، از سنگ شکن های مخصوصی به نام ژیرادیسک استفاده می شود. عملکرد این نوع سنگ شکن شبیه سنگ شکن مخروطی استاندارد است با این تفاوت که خردایش در آن غالبا به جای ضربه در اثر سایش اتفاق می افتد. قطر هسته ژیرادیسک ها بین ۹۰۰ تا ۲۱۰۰ میلی متر است. این سنگ شکن ها معمولا در شرایط بیش باردهی ۲ کار می کنند. به طور متداول در این نوع سنگ شکن ها ابعاد بار ورودی به طور نسبی کمتر از ۵۰ میلی متر است و ابعاد محصول خروجی کمتر از ۶ میلی متر است. نسبت خردایش در این سنگ شکن حدود ۸ است. نوعی دیگر از سنگ شکن مخروطی به نام واترفلش معروف است که به صورت تر کار می کند و معمولا در جایی که میزان رس بالا باشد مورد استفاده قرار می گیرد. سایر مشخصات سنگ شکن های مخروطی در جدول۲-۶ ارایه شده است جدول۲-۶ مشخصات سنگ شکن مخروطی

سنگ شکن های مخروطی در حقیقت نوعی از سنگ شکن های ژیراتوری هستند که در آن ها زاویه راس هسته مخروط تا حدود۱۰۰ درجه افزایش یافته است و هم زمان با آن به منظور متناسب نگه داشتن فضای داخلی سنگ شکن، انحنای داخلی بدنه تغییرکرده و محفظه خرد کردن مسطح تر شده است. علاوه بر این سرعت دوران آن بیشتر از سنگشکن ژیراتوری است. اندازه این سنگ شکن ها با قطر هسته میانی بیان می شود و از ۶۰۰ تا ۳۰۰۰ میلی متر تغییر می کند. این سنگ شکن در دو مدل استاندارد و سرکوتاه ساخته می شود. مدل استاندار برای خردایش مرحله دوم و مدل سرکوتاه برای مرحله سوم استفاده می شود. علاوه بر این،بسته به فاصله بین بدنه ثابت و هسته متحرک، برای بارهای ورودی خیلی درشت، درشت، متوسط و دانه ریز این سنگ شکن ها طراحی و ساخته می شوند. برای تولید محصول ریزتر از ۶ میلی متر، از سنگ شکن های مخصوصی به نام ژیرادیسک استفاده می شود. عملکرد این نوع سنگ شکن شبیه سنگ شکن مخروطی استاندارد است با این تفاوت که خردایش در آن غالبا به جای ضربه در اثر سایش اتفاق می افتد. قطر هسته ژیرادیسک ها بین ۹۰۰ تا ۲۱۰۰ میلی متر است. این سنگ شکن ها معمولا در شرایط بیش باردهی ۲ کار می کنند. به طور متداول در این نوع سنگ شکن ها ابعاد بار ورودی به طور نسبی کمتر از ۵۰ میلی متر است و ابعاد محصول خروجی کمتر از ۶ میلی متر است. نسبت خردایش در این سنگ شکن حدود ۸ است. نوعی دیگر از سنگ شکن مخروطی به نام واترفلش معروف است که به صورت تر کار می کند و معمولا در جایی که میزان رس بالا باشد مورد استفاده قرار می گیرد. سایر مشخصات سنگ شکن های مخروطی در جدول۲-۶ ارایه شده است جدول۲-۶ مشخصات سنگ شکن مخروطی

سنگ شکن استو انه ای از دو استوانه سنگین با سطح صاف یا آجدار تشکلیل یافته است و به وسیله الکتروموتوری با سرعت های یکسان یا خیلی نزدیک به هم در جهت عکس یکدیگر حرکت می کنند. فنرهای قوی امکان افزایش فاصله دو استوانه در صورت ورود قطعات خیلی سخت به داخل سنگ شکن را فراهم می آورد. مواد ورودی در بین دو استوانه درگیر و تحت نیروی فشاری خرد می شوند . فاصله بین استوانه ها با توجه به دانه بندی مورد نیاز قابل تنظی م است . مهم ترین پارامتر طراحی در این سنگ شکن ها انتخاب قطر غلتک مناسب برای حداکثر ابعاد بار ورودی به آن است. سایر مشخصات این سن گشکن ها در جدول۲-۷ ارایه شده است جدول۲-۷ مشخصات سنگ شکن استوانه ای

سنگ شکن استو انه ای از دو استوانه سنگین با سطح صاف یا آجدار تشکلیل یافته است و به وسیله الکتروموتوری با سرعت های یکسان یا خیلی نزدیک به هم در جهت عکس یکدیگر حرکت می کنند. فنرهای قوی امکان افزایش فاصله دو استوانه در صورت ورود قطعات خیلی سخت به داخل سنگ شکن را فراهم می آورد. مواد ورودی در بین دو استوانه درگیر و تحت نیروی فشاری خرد می شوند . فاصله بین استوانه ها با توجه به دانه بندی مورد نیاز قابل تنظی م است . مهم ترین پارامتر طراحی در این سنگ شکن ها انتخاب قطر غلتک مناسب برای حداکثر ابعاد بار ورودی به آن است. سایر مشخصات این سن گشکن ها در جدول۲-۷ ارایه شده است جدول۲-۷ مشخصات سنگ شکن استوانه ای

سنگ شکن های چکشی از نظر ساختمانی مشابه سنگ شکن ضربه ای هستند. اما در این سنگ شکن ها چکش ها به روتور ثابت نیستند بلکه مفصل شده اند. علاوه بر این در قسمت زیرین آن صفح های مشبک تعبیه شده تا مواد بزرگتر از ابعاد سرند تحت خردایش مجدد قرارگیرند. سرعت گردش روتور نیز در این سنگ شکن ها بیشتر از سنگ شکن ضربه ای است. در سنگ شکن های چکشی دانه های بار ورودی پس از برخورد با چک شها به طرف جدار داخلی پرتاب می شوند. خرد شدن دان هها در اثر برخورد آن ها با چک شها و سایش و فشار وارده بر آن ها در فاصله بین چکش ها و بدنه مشبک سنگ شکن انجام میشود جدول۲-۹ جدول۲-۹ مشخصات سنگ شکن آسیای چکشی

سنگ شکن های چکشی از نظر ساختمانی مشابه سنگ شکن ضربه ای هستند. اما در این سنگ شکن ها چکش ها به روتور ثابت نیستند بلکه مفصل شده اند. علاوه بر این در قسمت زیرین آن صفح های مشبک تعبیه شده تا مواد بزرگتر از ابعاد سرند تحت خردایش مجدد قرارگیرند. سرعت گردش روتور نیز در این سنگ شکن ها بیشتر از سنگ شکن ضربه ای است. در سنگ شکن های چکشی دانه های بار ورودی پس از برخورد با چک شها به طرف جدار داخلی پرتاب می شوند. خرد شدن دان هها در اثر برخورد آن ها با چک شها و سایش و فشار وارده بر آن ها در فاصله بین چکش ها و بدنه مشبک سنگ شکن انجام میشود جدول۲-۹ جدول۲-۹ مشخصات سنگ شکن آسیای چکشی

سنگ شکن های ضربه ای از یک رتور و یک محفظه حاوی سندان تشکیل یافته است. در این سنگ شکن ها مواد به وسیله لوله ایبه روتور خوراک دهی می شود. سرعتی خطی روتور در حدود۹۰ متر بر ثانیه است. در اثر نیروی گریز از مرکز حاصل از سرعت گردش بالای روتور مواد به طرف دیواره سنگ شکن که حاوی سندان های ضد سایش است پرتاب م یشود. مواد پس از برخورد به سندان برگشته و با مواد خروجی از روتور دوباره برخورد می کنند. بدین طریق مواد هم در اثر برخورد به سندان و هم برخورد به یکدیگر خرد می شوند. این سنگ شکن به علت نسبت خردایش بالا به عنوان سنگ شکن های مرحله سوم، چهارم و در مواردی مرحله آسیا کردن مورد استفاده قرار می گیرد و محصولاتی در محدوده اندازه۶/۰ تا۱۲ میلی متر تولید می کند جدول۲-۱۰ جدول۲-۱۰ مشخصات سنگشکن چکشی

سنگ شکن های ضربه ای از یک رتور و یک محفظه حاوی سندان تشکیل یافته است. در این سنگ شکن ها مواد به وسیله لوله ایبه روتور خوراک دهی می شود. سرعتی خطی روتور در حدود۹۰ متر بر ثانیه است. در اثر نیروی گریز از مرکز حاصل از سرعت گردش بالای روتور مواد به طرف دیواره سنگ شکن که حاوی سندان های ضد سایش است پرتاب م یشود. مواد پس از برخورد به سندان برگشته و با مواد خروجی از روتور دوباره برخورد می کنند. بدین طریق مواد هم در اثر برخورد به سندان و هم برخورد به یکدیگر خرد می شوند. این سنگ شکن به علت نسبت خردایش بالا به عنوان سنگ شکن های مرحله سوم، چهارم و در مواردی مرحله آسیا کردن مورد استفاده قرار می گیرد و محصولاتی در محدوده اندازه۶/۰ تا۱۲ میلی متر تولید می کند جدول۲-۱۰ جدول۲-۱۰ مشخصات سنگشکن چکشی

آسیاهای خودشکن و نیمه خودشکن جزو آسیاهای گردان هستند. در این آسیاها خردایش مواد به وسیله قطعات بزرگی از خودکانسنگ انجام م یشود. آسیایی که در آن بدون استفاده از بار خردکننده، عمل آسیا کردن انجام می گیرد، با عنوان آسیای خودشکن(Autogenous grinding (AG)) یا تمام خودشکن(Fully autogenous grinding (FAG)) 3 شناخته می شود. در این آسیاها از قطعات بزرگ کانسنگ برای بار خردکننده استفاده می شود. آسیاهایی که در آن هااز کانسنگ هایی با ابعاد متوسط و یا قلوه سنگ به عنوان واسطه خردایش استفاده می شود، جزو آسیاهای خودشکن هستند اما بهآسیاهای قلوه سنگی معروفند. آسیاهایی که در آن ها از درصد کمی از گلوله های فولادی برای کمک به خردایش استفاده م یکنند به آسیاهای نیمه خودشکن (Semi-autogenous grinding (SAG)) معروف اند جدول۲-۱۱ جدول۲-۱۱ مشخصات آسیاهای خودشکن و نیمه خودشکن

آسیاهای خودشکن و نیمه خودشکن جزو آسیاهای گردان هستند. در این آسیاها خردایش مواد به وسیله قطعات بزرگی از خودکانسنگ انجام م یشود. آسیایی که در آن بدون استفاده از بار خردکننده، عمل آسیا کردن انجام می گیرد، با عنوان آسیای خودشکن(Autogenous grinding (AG)) یا تمام خودشکن(Fully autogenous grinding (FAG)) 3 شناخته می شود. در این آسیاها از قطعات بزرگ کانسنگ برای بار خردکننده استفاده می شود. آسیاهایی که در آن هااز کانسنگ هایی با ابعاد متوسط و یا قلوه سنگ به عنوان واسطه خردایش استفاده می شود، جزو آسیاهای خودشکن هستند اما بهآسیاهای قلوه سنگی معروفند. آسیاهایی که در آن ها از درصد کمی از گلوله های فولادی برای کمک به خردایش استفاده م یکنند به آسیاهای نیمه خودشکن (Semi-autogenous grinding (SAG)) معروف اند جدول۲-۱۱ جدول۲-۱۱ مشخصات آسیاهای خودشکن و نیمه خودشکن

آسیاهای میل های جزو آسیاهای گردان هستند که بار خردکننده در آن ها میله است. آسیاهای میله ای برای نرم کردن مواد معدنی در مدارهای مرسوم استفاده می شوند. میله ها به صورت موازی قرار می گیرند و طول آن ها حدود۱۵۰میلی متر کمتر از طول داخلی آسیاست. مکانیزم شکست در این آسیاها در مقایسه با حالت آبشار بزرگ Cateracting)) غالبا در اثر آبشار کوچک ( Cascading) اتفاق می افتد. میله ها از ارتفاعی سقوط می کنند و درون آسیا به سمت پایین می غلتند و بر روی ذرات ضربه همراه با سایش اعمال می کنند. محصول آسیای میله ای نسبت به آسیای گلوله ای یکنواخت تر است ولی ابعاد محصول درشت تر است بنابراین در صورت نیاز به مواد دانه ریز آن را قبل از آسیای گلوله ای قرار می دهند. جدول۲-۱۲ مشخصات آسیاهای میله ای

آسیاهای میل های جزو آسیاهای گردان هستند که بار خردکننده در آن ها میله است. آسیاهای میله ای برای نرم کردن مواد معدنی در مدارهای مرسوم استفاده می شوند. میله ها به صورت موازی قرار می گیرند و طول آن ها حدود۱۵۰میلی متر کمتر از طول داخلی آسیاست. مکانیزم شکست در این آسیاها در مقایسه با حالت آبشار بزرگ Cateracting)) غالبا در اثر آبشار کوچک ( Cascading) اتفاق می افتد. میله ها از ارتفاعی سقوط می کنند و درون آسیا به سمت پایین می غلتند و بر روی ذرات ضربه همراه با سایش اعمال می کنند. محصول آسیای میله ای نسبت به آسیای گلوله ای یکنواخت تر است ولی ابعاد محصول درشت تر است بنابراین در صورت نیاز به مواد دانه ریز آن را قبل از آسیای گلوله ای قرار می دهند. جدول۲-۱۲ مشخصات آسیاهای میله ای

شکل این آسیاها استوانه ای و یا استوانه- مخروطی Ĥ آسیاهای گلول های از نوع آسیای گردان هستند و بار خردکننده است. این آسیاها برای آسیا کردن اولیه و ثانویه استفاده میشوند. نسبت قطر به طول در این آسیاها یک تا سه است. در صورتی که این نسبت بیش از۳باشد به آن ها آسیاهای لوله ای گفته می یشود. آسیاهای لوله ای ممکن است دارای دو بخش جداگانه بوده و حاویبار خردکننده میله و یا گلوله باشند. در صنایع سیمان نیز از این آسیاها استفاده می شود و به صورت خشک کار میکنند (جدول۲-۱۳) جدول۲-۱۳ مشخصات آسیاهای گلوله ای

شکل این آسیاها استوانه ای و یا استوانه- مخروطی Ĥ آسیاهای گلول های از نوع آسیای گردان هستند و بار خردکننده است. این آسیاها برای آسیا کردن اولیه و ثانویه استفاده میشوند. نسبت قطر به طول در این آسیاها یک تا سه است. در صورتی که این نسبت بیش از۳باشد به آن ها آسیاهای لوله ای گفته می یشود. آسیاهای لوله ای ممکن است دارای دو بخش جداگانه بوده و حاویبار خردکننده میله و یا گلوله باشند. در صنایع سیمان نیز از این آسیاها استفاده می شود و به صورت خشک کار میکنند (جدول۲-۱۳) جدول۲-۱۳ مشخصات آسیاهای گلوله ای

آسیاهای ارتعاشی یک یا تعدادی بدنه استوانه ای یا نیمه استوانه دارند و بر روی پایه های قابل ارتجاعی نصب می شوند. بارخردکننده در این آسیاها شامل میله یا گلوله فولادی است. حرکت آسیا به وسیله یک سیستم خروج از مرکز و یا یک مدارالکترومغناطیسی ایجاد می شود که در طی آن مواد در اثر ضربه و سایش خرد می شوند(جدول۲-۱۴) جدول۲-۱۴ مشخصات آسیاهای ارتعاشی

آسیاهای ارتعاشی یک یا تعدادی بدنه استوانه ای یا نیمه استوانه دارند و بر روی پایه های قابل ارتجاعی نصب می شوند. بارخردکننده در این آسیاها شامل میله یا گلوله فولادی است. حرکت آسیا به وسیله یک سیستم خروج از مرکز و یا یک مدارالکترومغناطیسی ایجاد می شود که در طی آن مواد در اثر ضربه و سایش خرد می شوند(جدول۲-۱۴) جدول۲-۱۴ مشخصات آسیاهای ارتعاشی

با کاهش اندازه محصول مورد نیاز، ابعاد گلوله های بهینه برای خردایش کاهش می یابد. با کاهش ابعاد گلوله، نیروی ضربه ای کافی برای شکست مواد فراهم نمی شود. به همین دلیل در خردایش های بسیار دانه ریز برای افزایش نیروی ضربه از آسیاهای همزن دار استفاده م یکنند. از این آسیاها برای خردایش در بخش دانه درشت (به دلیل استفاده از بار خردکننده درشت حدود۶میلی متر( با سرعت نسبتا کم، استفاده می شود. خردایش دانه ریزتر معمولا با استفاده از آسیاهای همزنی انجام می شود. در این آسیاها از همز نهایی که شامل محوری با تعدادی پین یا دیسک است، استفاده م یشود. آسیاهای همزنی بر اساس جهت محور آن به آسیاهای قائم مانند آسیای همزنی سالا (Sala agitated mill (SAM)) یا افقی مانند آیزامیل (Isa mill) تقسیم م یشوند که از نظر مصرف انرژی نیز با هم متفاوتند(۲۰تا۱۰۰۰کیلووات ساعت بر متر مکعب) سایر مشخصات این آسیاها در جدول۲-۱۶ارایه شده است. جدول۲-۱۶ مشخصات آسیاهای همزن دار

با کاهش اندازه محصول مورد نیاز، ابعاد گلوله های بهینه برای خردایش کاهش می یابد. با کاهش ابعاد گلوله، نیروی ضربه ای کافی برای شکست مواد فراهم نمی شود. به همین دلیل در خردایش های بسیار دانه ریز برای افزایش نیروی ضربه از آسیاهای همزن دار استفاده م یکنند. از این آسیاها برای خردایش در بخش دانه درشت (به دلیل استفاده از بار خردکننده درشت حدود۶میلی متر( با سرعت نسبتا کم، استفاده می شود. خردایش دانه ریزتر معمولا با استفاده از آسیاهای همزنی انجام می شود. در این آسیاها از همز نهایی که شامل محوری با تعدادی پین یا دیسک است، استفاده م یشود. آسیاهای همزنی بر اساس جهت محور آن به آسیاهای قائم مانند آسیای همزنی سالا (Sala agitated mill (SAM)) یا افقی مانند آیزامیل (Isa mill) تقسیم م یشوند که از نظر مصرف انرژی نیز با هم متفاوتند(۲۰تا۱۰۰۰کیلووات ساعت بر متر مکعب) سایر مشخصات این آسیاها در جدول۲-۱۶ارایه شده است. جدول۲-۱۶ مشخصات آسیاهای همزن دار

این آسیاها از یک بدنه استوانه ای شکل تشکیل شده اند که در داخل آن تعدادی غلتک وجود دارد. بار ورودی بین بدنه آسیا وغلتک ها خرد م یشود. این آسیا در دو نوع کف گرد و آونگی (ریموند) ساخته می شود. در نوع اول قسمت تحتانی استوانه به صورت مستقل از بدنه به وسیله یک الکتروموتور و جعبه دنده ای که در زیر آن قرار دارد، حول محور مرکزی دوران می کند. غلتک ها که تعداد آن ها۲تا ۳ عدد است به وسیله فنرهای قوی بر روی بخش دوار تحتانی فشار وارد میکنند و مواد ورودی بین بخش تحتانی و غلتکها خرد می شوند. در نوع دوم، بخش تحتانی ثابت و تعداد۳تا۵ غلتک به وسیله بازویی بر روی محور آویخته شده است. با دوران محور، غلتک ها تحت تاثیر نیروی گریز از مرکز با بدنه تماس می گیرند و مواد را خرد می کنند. مواد خرد شده در هر دو مدل به وسیله کلاسیفایر هوایی که در بالای آسیا قرار دارد، دانه بندی می شود. این آسیاها غالبا برای آسیا کردن مواد نسبتا نرم به روش خشک استفاده میشود. استفاده از این آسیا برای کانسنگ هایی با سختی بیشتر، منجر به افزایش سایش غلتک ها می شود. سایر مشخصات این آسیاها در جدول۲-۱7ارایه شده است. جدول۲-۱7 مشخصات آسیاهای غلتکی

این آسیاها از یک بدنه استوانه ای شکل تشکیل شده اند که در داخل آن تعدادی غلتک وجود دارد. بار ورودی بین بدنه آسیا وغلتک ها خرد م یشود. این آسیا در دو نوع کف گرد و آونگی (ریموند) ساخته می شود. در نوع اول قسمت تحتانی استوانه به صورت مستقل از بدنه به وسیله یک الکتروموتور و جعبه دنده ای که در زیر آن قرار دارد، حول محور مرکزی دوران می کند. غلتک ها که تعداد آن ها۲تا ۳ عدد است به وسیله فنرهای قوی بر روی بخش دوار تحتانی فشار وارد میکنند و مواد ورودی بین بخش تحتانی و غلتکها خرد می شوند. در نوع دوم، بخش تحتانی ثابت و تعداد۳تا۵ غلتک به وسیله بازویی بر روی محور آویخته شده است. با دوران محور، غلتک ها تحت تاثیر نیروی گریز از مرکز با بدنه تماس می گیرند و مواد را خرد می کنند. مواد خرد شده در هر دو مدل به وسیله کلاسیفایر هوایی که در بالای آسیا قرار دارد، دانه بندی می شود. این آسیاها غالبا برای آسیا کردن مواد نسبتا نرم به روش خشک استفاده میشود. استفاده از این آسیا برای کانسنگ هایی با سختی بیشتر، منجر به افزایش سایش غلتک ها می شود. سایر مشخصات این آسیاها در جدول۲-۱7ارایه شده است. جدول۲-۱7 مشخصات آسیاهای غلتکی

بر اساس مکانیزم های شکست و خردایش خردایش مواد معدنی در اثر سه مکانیزم فشار، ضربه، برش و سایش یا ترکیبی از آن ها انجام می گیرد. بر این اساس می توان تجهیزات مختلف را طبقه بندی کرد در جدول۱-۲ طبقه بندی تجهیزات خردایش بر اساس مکانیزم شکست ارایه شده است بر اساس محیط خردایش خردایش به صورت تر یا خشک انجام میشود . عموما سنگ شکنی به صورت خشک انجام م یشود. تنها در مواقعی که ماده معدنی رس زیاد داشته باشد از سنگ شکن هایی با افشانه آب( Water flash) 1 استفاده م یشود. آسیا کردن به صورت تر و خشک انجام م یگیرد. بیشترین کاربرد آسیا به روش خشک، در مورد سنگ آهن، صنایع سیمان، زغال سنگ حرارتی و خرد کردن کان یهای صنعتی مانند باریت، بنتونیت، فلدسپات، سیلیس، تالک و نظایر آن استفاده می شود. آسیا کردن کانی های فلزی به دلیل مراحل بعدی معمولا به صورت تر انجام می گیرد. بر اساس کاربرد تجهیزات در مدار بر اساس ابعاد بار اولیه و نسبت خردایش تجهیزات، خردایش در چند مرحله انجام می گیرد. این مراحل شامل سنگ شکنی اولین،دومین، سومین ، آسیا کردن مرحله اول (درشت دانه) ، دوم (متوسط) و آسیا کردن دانه ریز و میکرونیزه کردن است. بنابراین یکی ازطبقه بندی تجهیزات خردایش کاربردی ترین طبقه بندی تجهیزات خردایش بر اساس کاربرد آن ها در مدار خردایش است. جدول۱-۲ طبقه بندی تجهیزات خردایش بر اساس مکانیزم خردایش

بر اساس مکانیزم های شکست و خردایش خردایش مواد معدنی در اثر سه مکانیزم فشار، ضربه، برش و سایش یا ترکیبی از آن ها انجام می گیرد. بر این اساس می توان تجهیزات مختلف را طبقه بندی کرد در جدول۱-۲ طبقه بندی تجهیزات خردایش بر اساس مکانیزم شکست ارایه شده است بر اساس محیط خردایش خردایش به صورت تر یا خشک انجام میشود . عموما سنگ شکنی به صورت خشک انجام م یشود. تنها در مواقعی که ماده معدنی رس زیاد داشته باشد از سنگ شکن هایی با افشانه آب( Water flash) 1 استفاده م یشود. آسیا کردن به صورت تر و خشک انجام م یگیرد. بیشترین کاربرد آسیا به روش خشک، در مورد سنگ آهن، صنایع سیمان، زغال سنگ حرارتی و خرد کردن کان یهای صنعتی مانند باریت، بنتونیت، فلدسپات، سیلیس، تالک و نظایر آن استفاده می شود. آسیا کردن کانی های فلزی به دلیل مراحل بعدی معمولا به صورت تر انجام می گیرد. بر اساس کاربرد تجهیزات در مدار بر اساس ابعاد بار اولیه و نسبت خردایش تجهیزات، خردایش در چند مرحله انجام می گیرد. این مراحل شامل سنگ شکنی اولین،دومین، سومین ، آسیا کردن مرحله اول (درشت دانه) ، دوم (متوسط) و آسیا کردن دانه ریز و میکرونیزه کردن است. بنابراین یکی ازطبقه بندی تجهیزات خردایش کاربردی ترین طبقه بندی تجهیزات خردایش بر اساس کاربرد آن ها در مدار خردایش است. جدول۱-۲ طبقه بندی تجهیزات خردایش بر اساس مکانیزم خردایش

سنگ شکن های فکی دارای دو فک یکی ثابت و دیگری متحرک هستند که با زاوی های خاص نسبت به هم قرار دارند. مواد ورودی به سنگ شکن به طور متناوب بین فکها تحت فشار قرار می گیرد و خرد می شود. این سنگ شکن ها را بر اساس نحوه لولا شدن فک متحرک به سه گروه بلیک ۱، دوج ۲ و یونیورسال ۳ تقسیم می کنند. در نوع بلیک، دوج و یونیورسال لولا به ترتیب در بالا، پایین و وسط فک قرار دارد. از بین مد لهای مختلف سنگ شکن فکی، نوع بلیک بیشترین کاربرد را دارد. نوع دوج تنها در آزمایشگاه برای تهیه محصول با دان هبندی یکنواخت استفاده می شود. فک ها از فولاد مقاوم در برابر سایش ساخته می شود. هر دو فک ممکن است مسطح یا فک ثابت مسطح و فک متحرک محدب باشد. سطح هر دو فک ممکن است صاف یا موجدار باشد. سنگ شکن بلیک در دو نوع بازوی ساده و مضاعف ساخته می شود. نوع بازوی مضاعف برای سنگهای سخت و نوع بازوی ساده برای سنگهای با سختی پایین استفاده می شود. این نوع سنگ شکن ها در کارخانه هایی که ظرفیت آن ها کمتر از ۱۰۰۰ تن در ساعت باشد به عنوان سنگ شکن اولیه استفاده میشود. مشخصات فنی، پارامترهای عملیاتی، کاربرد، مزایا و محدودیت های سنگ شکن فکی در جدول۱-۲ ارایه شده است. ب- سنگ شکن ژیراتوری

سنگ شکن های فکی دارای دو فک یکی ثابت و دیگری متحرک هستند که با زاوی های خاص نسبت به هم قرار دارند. مواد ورودی به سنگ شکن به طور متناوب بین فکها تحت فشار قرار می گیرد و خرد می شود. این سنگ شکن ها را بر اساس نحوه لولا شدن فک متحرک به سه گروه بلیک ۱، دوج ۲ و یونیورسال ۳ تقسیم می کنند. در نوع بلیک، دوج و یونیورسال لولا به ترتیب در بالا، پایین و وسط فک قرار دارد. از بین مد لهای مختلف سنگ شکن فکی، نوع بلیک بیشترین کاربرد را دارد. نوع دوج تنها در آزمایشگاه برای تهیه محصول با دان هبندی یکنواخت استفاده می شود. فک ها از فولاد مقاوم در برابر سایش ساخته می شود. هر دو فک ممکن است مسطح یا فک ثابت مسطح و فک متحرک محدب باشد. سطح هر دو فک ممکن است صاف یا موجدار باشد. سنگ شکن بلیک در دو نوع بازوی ساده و مضاعف ساخته می شود. نوع بازوی مضاعف برای سنگهای سخت و نوع بازوی ساده برای سنگهای با سختی پایین استفاده می شود. این نوع سنگ شکن ها در کارخانه هایی که ظرفیت آن ها کمتر از ۱۰۰۰ تن در ساعت باشد به عنوان سنگ شکن اولیه استفاده میشود. مشخصات فنی، پارامترهای عملیاتی، کاربرد، مزایا و محدودیت های سنگ شکن فکی در جدول۱-۲ ارایه شده است. ب- سنگ شکن ژیراتوری  سنگ شکن ژیراتوری از یک بدنه ثابت مخروطی شکل (جام) و یک هسته میانی خردکننده که حرکت ژیراتوری دارد، تشکیل شده است. مواد مورد نظر در فاصله بین بدنه ثابت و هسته متحرک خرد م یشوند. در مدت زمانی که در یک بخش از فضای داخل سنگ شکن هسته متحرک در حال نزدیک شدن به بدنه است، مواد در آن بخش خرد می شوند و در همین مدت زمان در قسمت مقابل، فاصله بین بدنه ثابت و هسته متحرک در حال زیاد شدن است و مواد در آن قسمت به تدریج به قسم تهای پایین تر حرکت کرده، فضای موجود را پر می کنند. بدین ترتیب عمل سنگ شکنی به طور دایم انجام می گیرد و نیروی لازم برای آن یکنواخت است. این سنگ شکن بر خلاف فکی نیاز به تغذی هکننده ندارد و م یتوان آن را مستقیما به وسیله کامیون های بزرگ معدنی از چند جهت باردهی کرد. این سنگ شکن در سه مدل محور متکی، معلق و ثابت ساخته م یشود. مشکلات فنی باعث محدودیت در ساخت مدل محور ثابت به ویژه در ابعاد بزرگ شده است به همین علت دو مدل اول بیشتر مرسوم است. ابعاد یا مدل این سنگ شکن با مشخصات جام و ابعاد دهانه و گلوگاه به شکل زیر بیان می شود:

سنگ شکن ژیراتوری از یک بدنه ثابت مخروطی شکل (جام) و یک هسته میانی خردکننده که حرکت ژیراتوری دارد، تشکیل شده است. مواد مورد نظر در فاصله بین بدنه ثابت و هسته متحرک خرد م یشوند. در مدت زمانی که در یک بخش از فضای داخل سنگ شکن هسته متحرک در حال نزدیک شدن به بدنه است، مواد در آن بخش خرد می شوند و در همین مدت زمان در قسمت مقابل، فاصله بین بدنه ثابت و هسته متحرک در حال زیاد شدن است و مواد در آن قسمت به تدریج به قسم تهای پایین تر حرکت کرده، فضای موجود را پر می کنند. بدین ترتیب عمل سنگ شکنی به طور دایم انجام می گیرد و نیروی لازم برای آن یکنواخت است. این سنگ شکن بر خلاف فکی نیاز به تغذی هکننده ندارد و م یتوان آن را مستقیما به وسیله کامیون های بزرگ معدنی از چند جهت باردهی کرد. این سنگ شکن در سه مدل محور متکی، معلق و ثابت ساخته م یشود. مشکلات فنی باعث محدودیت در ساخت مدل محور ثابت به ویژه در ابعاد بزرگ شده است به همین علت دو مدل اول بیشتر مرسوم است. ابعاد یا مدل این سنگ شکن با مشخصات جام و ابعاد دهانه و گلوگاه به شکل زیر بیان می شود:

سنگ شکن ضربه ای از یک روتور چرخان حاوی چکشهای ثابت و محفظه حاوی سندان های ثابت تشکیل شده است. روتور درداخل محفظه به طور افقی با سرعتی مشخص گردش می کند. بار ورودی بر روی روتور سقوط کرده و در اثر ضربه چکش ها به طرف سندان پرتاب شده و خرد می شود. در این سنگ شکن فاصله بین چکش و سندان از بالا به پایین کاهش می یابد تا بدین ترتیب،علاوه بر کاهش مناسب دانه بندی محصول، کاهش ضربه وارده به سنگ شکن موجب تولید محصول گوشه دار و هم بعد می شود. سایرمشخصات این سنگ شکن در جدول ۲-۳ارایه شده است. جدول۲-۳ مشخصات سنگ شکن ضربه ای

سنگ شکن ضربه ای از یک روتور چرخان حاوی چکشهای ثابت و محفظه حاوی سندان های ثابت تشکیل شده است. روتور درداخل محفظه به طور افقی با سرعتی مشخص گردش می کند. بار ورودی بر روی روتور سقوط کرده و در اثر ضربه چکش ها به طرف سندان پرتاب شده و خرد می شود. در این سنگ شکن فاصله بین چکش و سندان از بالا به پایین کاهش می یابد تا بدین ترتیب،علاوه بر کاهش مناسب دانه بندی محصول، کاهش ضربه وارده به سنگ شکن موجب تولید محصول گوشه دار و هم بعد می شود. سایرمشخصات این سنگ شکن در جدول ۲-۳ارایه شده است. جدول۲-۳ مشخصات سنگ شکن ضربه ای

این سنگ شکن در دو مدل تک و دوغلتکی ساخته میشود و برای خردایش خروجی از معادن زغالسنگ به عنوان سنگ شکن اولیه استفاده میشود. در نوع تک غلتکی ( Single-roll crusher) آن دو سری دندانه بر روی غلتک نصب شده است. یک سری دندان ههای بلند که وظیفه خردایش قطعات بزرگ و انتقال بار ورودی به داخل محفظه خردایش را بر عهده دارند و در بین آن ها دندانه های کوچکتر نصب شده که کار آن ها کاهش اندازه بار ورودی تا ابعاد محصول است. بزرگترین ابعاد قابل پذیرش برای این سن گشکن ها به طور نسبی یک متر است و خروجی آن تا ۴۰ میلی متر می رسد. سنگ شکن دوغلتکی دو غلتک دندانه دار دارد و نسبت به نمونه های تک غلتکی به دلیل داشتن فاصله قابل تنظیم، انعطاف پذیری بیشتری دارد و نرمه کمتری تولید می کند. فاصله بین غلتک ها در حین کار قابل تنظیم است و به ۱۲۷ میلی متر نیز می رسد. چ- سنگ شکن گردان زغال سنگ این سنگ شکن شبیه سرند گردان بوده و شامل یک استوانه مشبک و یک پوسته بیرونی است. استوانه مشبک بالابر داشته و مواد به وسیله آن به سمت بالا حمل می شود و از آنجا در اثر وزن خود سقوط می کند و خرد می شود. مواد خرد شده از شبکه ها عبور و از داخل سنگ شکن خارج میشود قطر استوانه این سنگ شکن ها حدود ۸/۱تا ۶/۳ متغیر و طول آن ۵/۱ تا ۵/ ۲برابر قطرآن است. سرعت گردش آن ۱۲ تا ۱۸ دور در دقیقه است. قطر شبکه ها بر مبنای ابعاد محصول انتخاب می کنند. ظرفیت این سنگ شکن ها برای زغال سنگ حدود ۱۵۰۰ تن در ساعت است و برای خردایش انتخابی زغال سنگ استفاده می شود. زغال سنگ یک ماده سست است و در اثر سقوط به راحتی خرد می شود، در حالی که مواد ناخالصی مانند ماسه سنگ، سیلت و شیل مقاوم تراند و دیرتر خرد می شود. این ناخالصی های دانه درشت به بیرون سنگ شکن منتقل می شوند، بنابراین یک مرحله پیش تغلیظ نیز محسوب می شود. 2- سنگ شکن های مراحل دوم و سوم الف- سنگ شکن های مخروطی

این سنگ شکن در دو مدل تک و دوغلتکی ساخته میشود و برای خردایش خروجی از معادن زغالسنگ به عنوان سنگ شکن اولیه استفاده میشود. در نوع تک غلتکی ( Single-roll crusher) آن دو سری دندانه بر روی غلتک نصب شده است. یک سری دندان ههای بلند که وظیفه خردایش قطعات بزرگ و انتقال بار ورودی به داخل محفظه خردایش را بر عهده دارند و در بین آن ها دندانه های کوچکتر نصب شده که کار آن ها کاهش اندازه بار ورودی تا ابعاد محصول است. بزرگترین ابعاد قابل پذیرش برای این سن گشکن ها به طور نسبی یک متر است و خروجی آن تا ۴۰ میلی متر می رسد. سنگ شکن دوغلتکی دو غلتک دندانه دار دارد و نسبت به نمونه های تک غلتکی به دلیل داشتن فاصله قابل تنظیم، انعطاف پذیری بیشتری دارد و نرمه کمتری تولید می کند. فاصله بین غلتک ها در حین کار قابل تنظیم است و به ۱۲۷ میلی متر نیز می رسد. چ- سنگ شکن گردان زغال سنگ این سنگ شکن شبیه سرند گردان بوده و شامل یک استوانه مشبک و یک پوسته بیرونی است. استوانه مشبک بالابر داشته و مواد به وسیله آن به سمت بالا حمل می شود و از آنجا در اثر وزن خود سقوط می کند و خرد می شود. مواد خرد شده از شبکه ها عبور و از داخل سنگ شکن خارج میشود قطر استوانه این سنگ شکن ها حدود ۸/۱تا ۶/۳ متغیر و طول آن ۵/۱ تا ۵/ ۲برابر قطرآن است. سرعت گردش آن ۱۲ تا ۱۸ دور در دقیقه است. قطر شبکه ها بر مبنای ابعاد محصول انتخاب می کنند. ظرفیت این سنگ شکن ها برای زغال سنگ حدود ۱۵۰۰ تن در ساعت است و برای خردایش انتخابی زغال سنگ استفاده می شود. زغال سنگ یک ماده سست است و در اثر سقوط به راحتی خرد می شود، در حالی که مواد ناخالصی مانند ماسه سنگ، سیلت و شیل مقاوم تراند و دیرتر خرد می شود. این ناخالصی های دانه درشت به بیرون سنگ شکن منتقل می شوند، بنابراین یک مرحله پیش تغلیظ نیز محسوب می شود. 2- سنگ شکن های مراحل دوم و سوم الف- سنگ شکن های مخروطی  سنگ شکن های مخروطی در حقیقت نوعی از سنگ شکن های ژیراتوری هستند که در آن ها زاویه راس هسته مخروط تا حدود۱۰۰ درجه افزایش یافته است و هم زمان با آن به منظور متناسب نگه داشتن فضای داخلی سنگ شکن، انحنای داخلی بدنه تغییرکرده و محفظه خرد کردن مسطح تر شده است. علاوه بر این سرعت دوران آن بیشتر از سنگشکن ژیراتوری است. اندازه این سنگ شکن ها با قطر هسته میانی بیان می شود و از ۶۰۰ تا ۳۰۰۰ میلی متر تغییر می کند. این سنگ شکن در دو مدل استاندارد و سرکوتاه ساخته می شود. مدل استاندار برای خردایش مرحله دوم و مدل سرکوتاه برای مرحله سوم استفاده می شود. علاوه بر این،بسته به فاصله بین بدنه ثابت و هسته متحرک، برای بارهای ورودی خیلی درشت، درشت، متوسط و دانه ریز این سنگ شکن ها طراحی و ساخته می شوند. برای تولید محصول ریزتر از ۶ میلی متر، از سنگ شکن های مخصوصی به نام ژیرادیسک استفاده می شود. عملکرد این نوع سنگ شکن شبیه سنگ شکن مخروطی استاندارد است با این تفاوت که خردایش در آن غالبا به جای ضربه در اثر سایش اتفاق می افتد. قطر هسته ژیرادیسک ها بین ۹۰۰ تا ۲۱۰۰ میلی متر است. این سنگ شکن ها معمولا در شرایط بیش باردهی ۲ کار می کنند. به طور متداول در این نوع سنگ شکن ها ابعاد بار ورودی به طور نسبی کمتر از ۵۰ میلی متر است و ابعاد محصول خروجی کمتر از ۶ میلی متر است. نسبت خردایش در این سنگ شکن حدود ۸ است. نوعی دیگر از سنگ شکن مخروطی به نام واترفلش معروف است که به صورت تر کار می کند و معمولا در جایی که میزان رس بالا باشد مورد استفاده قرار می گیرد. سایر مشخصات سنگ شکن های مخروطی در جدول۲-۶ ارایه شده است جدول۲-۶ مشخصات سنگ شکن مخروطی

سنگ شکن های مخروطی در حقیقت نوعی از سنگ شکن های ژیراتوری هستند که در آن ها زاویه راس هسته مخروط تا حدود۱۰۰ درجه افزایش یافته است و هم زمان با آن به منظور متناسب نگه داشتن فضای داخلی سنگ شکن، انحنای داخلی بدنه تغییرکرده و محفظه خرد کردن مسطح تر شده است. علاوه بر این سرعت دوران آن بیشتر از سنگشکن ژیراتوری است. اندازه این سنگ شکن ها با قطر هسته میانی بیان می شود و از ۶۰۰ تا ۳۰۰۰ میلی متر تغییر می کند. این سنگ شکن در دو مدل استاندارد و سرکوتاه ساخته می شود. مدل استاندار برای خردایش مرحله دوم و مدل سرکوتاه برای مرحله سوم استفاده می شود. علاوه بر این،بسته به فاصله بین بدنه ثابت و هسته متحرک، برای بارهای ورودی خیلی درشت، درشت، متوسط و دانه ریز این سنگ شکن ها طراحی و ساخته می شوند. برای تولید محصول ریزتر از ۶ میلی متر، از سنگ شکن های مخصوصی به نام ژیرادیسک استفاده می شود. عملکرد این نوع سنگ شکن شبیه سنگ شکن مخروطی استاندارد است با این تفاوت که خردایش در آن غالبا به جای ضربه در اثر سایش اتفاق می افتد. قطر هسته ژیرادیسک ها بین ۹۰۰ تا ۲۱۰۰ میلی متر است. این سنگ شکن ها معمولا در شرایط بیش باردهی ۲ کار می کنند. به طور متداول در این نوع سنگ شکن ها ابعاد بار ورودی به طور نسبی کمتر از ۵۰ میلی متر است و ابعاد محصول خروجی کمتر از ۶ میلی متر است. نسبت خردایش در این سنگ شکن حدود ۸ است. نوعی دیگر از سنگ شکن مخروطی به نام واترفلش معروف است که به صورت تر کار می کند و معمولا در جایی که میزان رس بالا باشد مورد استفاده قرار می گیرد. سایر مشخصات سنگ شکن های مخروطی در جدول۲-۶ ارایه شده است جدول۲-۶ مشخصات سنگ شکن مخروطی

سنگ شکن استو انه ای از دو استوانه سنگین با سطح صاف یا آجدار تشکلیل یافته است و به وسیله الکتروموتوری با سرعت های یکسان یا خیلی نزدیک به هم در جهت عکس یکدیگر حرکت می کنند. فنرهای قوی امکان افزایش فاصله دو استوانه در صورت ورود قطعات خیلی سخت به داخل سنگ شکن را فراهم می آورد. مواد ورودی در بین دو استوانه درگیر و تحت نیروی فشاری خرد می شوند . فاصله بین استوانه ها با توجه به دانه بندی مورد نیاز قابل تنظی م است . مهم ترین پارامتر طراحی در این سنگ شکن ها انتخاب قطر غلتک مناسب برای حداکثر ابعاد بار ورودی به آن است. سایر مشخصات این سن گشکن ها در جدول۲-۷ ارایه شده است جدول۲-۷ مشخصات سنگ شکن استوانه ای

سنگ شکن استو انه ای از دو استوانه سنگین با سطح صاف یا آجدار تشکلیل یافته است و به وسیله الکتروموتوری با سرعت های یکسان یا خیلی نزدیک به هم در جهت عکس یکدیگر حرکت می کنند. فنرهای قوی امکان افزایش فاصله دو استوانه در صورت ورود قطعات خیلی سخت به داخل سنگ شکن را فراهم می آورد. مواد ورودی در بین دو استوانه درگیر و تحت نیروی فشاری خرد می شوند . فاصله بین استوانه ها با توجه به دانه بندی مورد نیاز قابل تنظی م است . مهم ترین پارامتر طراحی در این سنگ شکن ها انتخاب قطر غلتک مناسب برای حداکثر ابعاد بار ورودی به آن است. سایر مشخصات این سن گشکن ها در جدول۲-۷ ارایه شده است جدول۲-۷ مشخصات سنگ شکن استوانه ای

سنگ شکن های چکشی از نظر ساختمانی مشابه سنگ شکن ضربه ای هستند. اما در این سنگ شکن ها چکش ها به روتور ثابت نیستند بلکه مفصل شده اند. علاوه بر این در قسمت زیرین آن صفح های مشبک تعبیه شده تا مواد بزرگتر از ابعاد سرند تحت خردایش مجدد قرارگیرند. سرعت گردش روتور نیز در این سنگ شکن ها بیشتر از سنگ شکن ضربه ای است. در سنگ شکن های چکشی دانه های بار ورودی پس از برخورد با چک شها به طرف جدار داخلی پرتاب می شوند. خرد شدن دان هها در اثر برخورد آن ها با چک شها و سایش و فشار وارده بر آن ها در فاصله بین چکش ها و بدنه مشبک سنگ شکن انجام میشود جدول۲-۹ جدول۲-۹ مشخصات سنگ شکن آسیای چکشی

سنگ شکن های چکشی از نظر ساختمانی مشابه سنگ شکن ضربه ای هستند. اما در این سنگ شکن ها چکش ها به روتور ثابت نیستند بلکه مفصل شده اند. علاوه بر این در قسمت زیرین آن صفح های مشبک تعبیه شده تا مواد بزرگتر از ابعاد سرند تحت خردایش مجدد قرارگیرند. سرعت گردش روتور نیز در این سنگ شکن ها بیشتر از سنگ شکن ضربه ای است. در سنگ شکن های چکشی دانه های بار ورودی پس از برخورد با چک شها به طرف جدار داخلی پرتاب می شوند. خرد شدن دان هها در اثر برخورد آن ها با چک شها و سایش و فشار وارده بر آن ها در فاصله بین چکش ها و بدنه مشبک سنگ شکن انجام میشود جدول۲-۹ جدول۲-۹ مشخصات سنگ شکن آسیای چکشی

سنگ شکن های ضربه ای از یک رتور و یک محفظه حاوی سندان تشکیل یافته است. در این سنگ شکن ها مواد به وسیله لوله ایبه روتور خوراک دهی می شود. سرعتی خطی روتور در حدود۹۰ متر بر ثانیه است. در اثر نیروی گریز از مرکز حاصل از سرعت گردش بالای روتور مواد به طرف دیواره سنگ شکن که حاوی سندان های ضد سایش است پرتاب م یشود. مواد پس از برخورد به سندان برگشته و با مواد خروجی از روتور دوباره برخورد می کنند. بدین طریق مواد هم در اثر برخورد به سندان و هم برخورد به یکدیگر خرد می شوند. این سنگ شکن به علت نسبت خردایش بالا به عنوان سنگ شکن های مرحله سوم، چهارم و در مواردی مرحله آسیا کردن مورد استفاده قرار می گیرد و محصولاتی در محدوده اندازه۶/۰ تا۱۲ میلی متر تولید می کند جدول۲-۱۰ جدول۲-۱۰ مشخصات سنگشکن چکشی